Pytanie 1

Dostarczanie surowców bezpośrednio do miejsca produkcji, bez konieczności przechowywania zapasów, to podejście

Wynik: 34/40 punktów (85,0%)

Wymagane minimum: 20 punktów (50%)

Dostarczanie surowców bezpośrednio do miejsca produkcji, bez konieczności przechowywania zapasów, to podejście

Cykl produkcyjny to okres, który trwa

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zaplanuj liczbę pojazdów na miesiąc luty wiedząc, że dostępność pojazdu wynosi 20 dni w miesiącu, średnia długość trasy 5 dni, a średnia ładowność 5 ton.

| Miesiąc | Zapotrzebowanie przewozu [w tonach] | |

|---|---|---|

| Styczeń | 1500 | |

| Luty | 1800 | |

| Marzec | 2100 | |

Głównym celem metody MRP I (Materiał Requirement Planning) jest

Roczny wskaźnik kosztu przechowywania w magazynie wynosi 900,00 zł/pjł. Na nadchodzący rok przewiduje się zwiększenie wskaźnika o 10%. Jaka będzie wartość wskaźnika dla 1 pjł w nowym roku?

Optymalne wykorzystanie przestrzeni magazynowej w nowoczesnym obiekcie składowym przyczynia się do rozwoju jego

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Regularne zużycie zapasów materiałowych oraz ich zamawianie w ustalonej ilości i z określoną częstotliwością umożliwia w firmie tworzenie zapasu

Aby rozprowadzać produkty takie jak: żywność, kosmetyki, prasa czy środki czystości, należy wykorzystać dystrybucję

Koszty związane z usługami magazynowymi, uzależnione od powierzchni zajmowanej przez zapasy oraz okresu ich przechowywania, to koszty

Przedsiębiorstwo realizuje kontrakt na dostawę 5 samochodów. Przedstawiona tabela zawiera informacje o stanach magazynowych zapasów firmy. Ile podwozi i nadwozi powinna zamówić firma w celu zmontowania samochodów?

| Asortyment | Zapas w magazynie |

|---|---|

| Nadwozia samochodowe | 1 szt. |

| Podwozia samochodowe | 2 szt. |

Pracownik magazynu przygotowuje dla klienta zamówienie z różnorodnym asortymentem według następujących danych: 12 szt. kawy o wadze 1 000 g, 40 szt. kawy o wadze 500 g, 100 szt. kawy o wadze 250 g oraz 200 szt. kawy o wadze 100 g. Czy pracownik ten wykonuje czynności

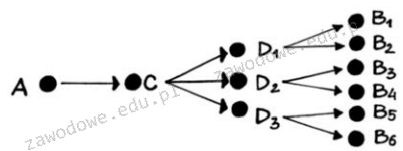

Jaki rodzaj powiązań w łańcuchu dostaw przedstawiono na rysunku?

W logistyce procesu dystrybucyjnego występują zapasy

Korzystając z kartoteki magazynowej zamieszczonej w tabeli, określ wartość rozchodu towaru wydanego na podstawie dokumentu RW 24 stosując do wyceny metodę FIFO.

| Lp. | Data | Symbol i nr dokumentu | Jednostkowa cena zakupu netto [zł] | Ilość [szt.] | ||

|---|---|---|---|---|---|---|

| Przychód | Rozchód | Zapas | ||||

| 1. | 12.06.2018 | --- | 4,00 | --- | --- | 1 200 |

| 2. | 13.06.2018 | PZ 13 | 4,50 | 3 200 | --- | 4 400 |

| 3. | 15.06.2018 | PZ 14 | 5,00 | 2 500 | --- | 6 900 |

| 4. | 18.06.2018 | RW 24 | 5 500 | |||

Zbiór metod służących do określenia zapotrzebowania na materiały oraz podzespoły na niższym etapie struktury produktu definiuje

Fragment Instrukcji wysyłkowej - eksport przedstawia część informacji dotyczących wysyłki towarów. Wskaż, której stacji dla przesyłek nie podano

| INSTRUKCJA WYSYŁKOWA – EKSPORT | |

|---|---|

| ........ | ........ |

| ........ | ........ |

| Opis ładunku: Dostawy wagonowe: towar należy wysłać do portu, aby nadszedł w dni robocze, tj. od poniedziałku do piątku, nr kontraktu oraz specyfikacji podany w instrukcji | |

| Stacja przeznaczenia: dla przesyłek morskich - Gdynia XXXXXXX- dla przesyłek drobnicowych - Gdynia XXXXXXX dla przesyłek wagonowych - Gdańsk XXXXXXX - dla przesyłek morskich - Gdańsk XXXXXXX | |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Czym jest spis z natury?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Do funkcji dystrybucji występujących przed transakcją zalicza się

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jak nazywa się system przeznaczony do automatycznego zbierania danych?

Jeśli zapas transportowy wynosi 50 szt., zapas zarezerwowany 70 szt., a zapas w magazynie 100 szt., to jaki jest zapas dostępny?

Regulacje dotyczące wyznaczania tras ewakuacyjnych oraz warunków wykonywania ewakuacji są określone przez przepisy

W w pełni zautomatyzowanym magazynie wysokiego składowania, ładunki umieszczane są na półkach przy użyciu

Na rysunku przedstawiono

Dostosowanie zewnętrznych rozmiarów opakowań transportowych do wymiarów przestrzeni ładunkowej palet, wymiarów wewnętrznych kontenerów oraz objętości ładunkowej stosowanych środków transportu to

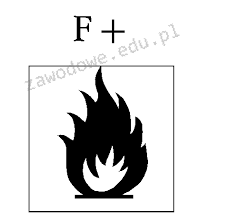

Przedstawiony na rysunku znak ostrzegawczy umieszczony na opakowaniu informuje o tym, że przesyłka jest substancją

MRP I odnosi się do planowania

W tabeli zamieszczono informacje o zapasie mąki w piekarni w poszczególnych dniach tygodnia. Oblicz średni dzienny zapas dysponowany mąki w piekarni.

| Stan magazynowy mąki w piekarni | ||||||

|---|---|---|---|---|---|---|

| Poniedziałek | Wtorek | Środa | Czwartek | Piątek | Sobota | Niedziela |

| 5 t | 6 t | 8 t | 2 t | 12 t | 21 t | 2 t |

Firmy zajmujące się dystrybucją towarów w hurtowniach oraz sklepach magazynują zapasy w swoich magazynach?

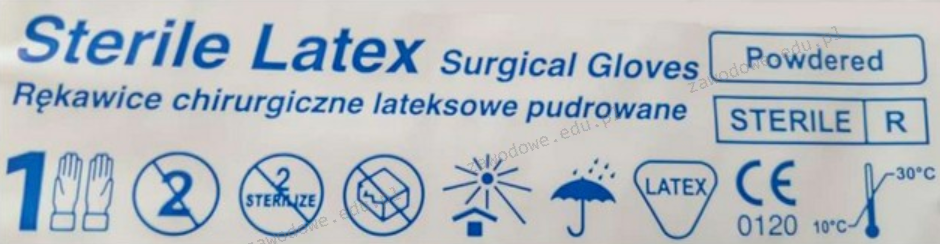

Na ilustracji jest przedstawiony fragment opakowania rękawic chirurgicznych. W którym magazynie można przechowywać rękawice uwzględniając piktogramy przedstawione na opakowaniu?

| Magazyn | Rodzaj magazynu | Nr magazynu | Temperatura w magazynie |

|---|---|---|---|

| A. | otwarty | 1 | uzależniona od warunków atmosferycznych |

| B. | zamknięty | 2 | +16°C |

| C. | zamknięty | 3 | -10°C |

| D. | półotwarty | 4 | uzależniona od warunków atmosferycznych |

Wyróżnia się dwa typy odzieży stosowanej w miejscu pracy: odzież roboczą i odzież ochronną. Które z poniższych twierdzeń odnosi się do odzieży ochronnej?

Jak powinno się postąpić z towarem, który jest przygotowywany do magazynowania, a jego opakowanie zostało uszkodzone przez gryzonie?

Do nieprzerwanej obserwacji oraz monitorowania aktualnej lokalizacji przesyłki w łańcuchu dostaw umożliwia

Pracownik magazynu zajmujący się obsługą komory chłodniczej jest zobowiązany do używania środków ochrony indywidualnej w postaci

Miesięczny koszt utrzymania magazynu o powierzchni 250 m2 wynosi 1 000 zł. Jaką wartość ma koszt jednostkowy utrzymania powierzchni magazynowej?