Pytanie 1

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wynik: 25/40 punktów (62,5%)

Wymagane minimum: 20 punktów (50%)

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

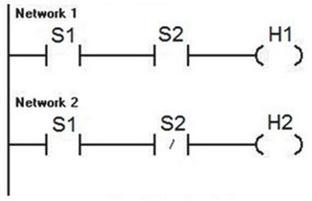

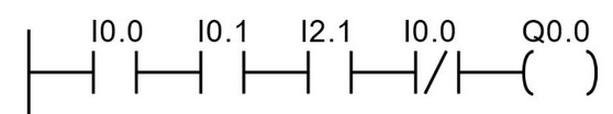

Na podstawie analizy fragmentu programu określ reakcję programu na podanie na wejście S1 jedynki logicznej, a na wejście S2 zera logicznego?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

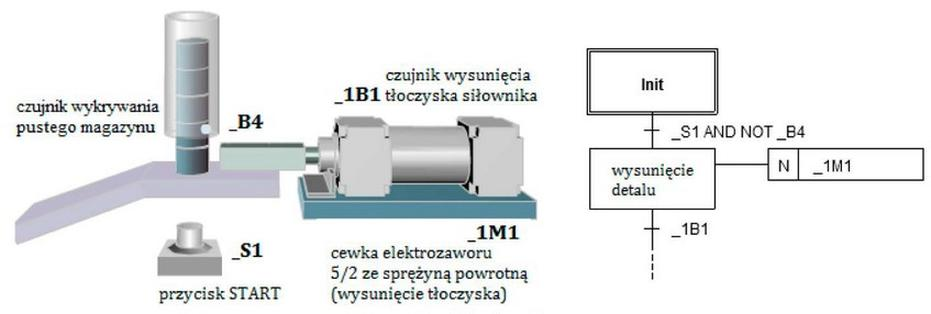

Na rysunku przedstawiono model magazynu grawitacyjnego oraz fragment algorytmu jego działania. W celu przetestowania działania układu należy sprawdzić, czy wysunięcie detalu z magazynu nastąpi, gdy wciśnięty zostanie przycisk _S1 oraz czy

Jaką czynność należy wykonać jako pierwszą przed rozpoczęciem instalacji oprogramowania dedykowanego do programowania sterowników PLC?

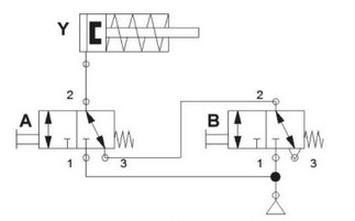

Jaka jest zależność logiczna sygnału Y od sygnałów A i B w przedstawionym układzie pneumatycznym?

Na podstawie tabeli z dokumentacji techniczno-ruchowej przekładni napędu wskaż wszystkie czynności konserwacyjne, które należy przeprowadzić po upływie 4 lat i 3 miesięcy od przyjęcia jednostki napędowej do eksploatacji.

| Lp. | Czynność | Odstępy czasu |

|---|---|---|

| 1 | Sprawdzenie odgłosów z kół zębatych, łożysk | co 1 miesiąc |

| 2 | Sprawdzenie temperatury obudowy (maksymalna 90°C) | |

| 3 | Wizualne sprawdzenie uszczelnień | |

| 4 | Usunięcie kurzu, pyłu z powierzchni napędu | |

| 5 | Oczyszczenie korka odpowietrzającego i jego bezpośredniego otoczenia | co 3 miesiące |

| 6 | Sprawdzenie śrub montażowych korpusu napędu | co 6 miesięcy |

| 7 | Sprawdzenie amortyzatorów gumowych | co 48 miesięcy |

| 8 | Wizualne sprawdzenie uszczelnień wału i ewentualnie wymiana |

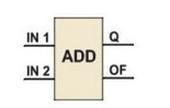

Które działanie wykonywane jest przez przedstawiony blok FBD?

Długotrwałe użytkowanie układu hydraulicznego z czynnikiem roboczym o innej lepkości niż ta wskazana w dokumentacji techniczno-ruchowej może prowadzić do

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaką metodę czyszczenia powinno się zastosować podczas montażu elementów hydraulicznych na końcowym etapie?

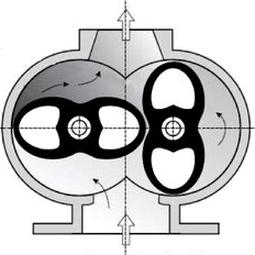

Przedstawiony na rysunku element układu zasilającego urządzenie mechatroniczne jest pompą

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

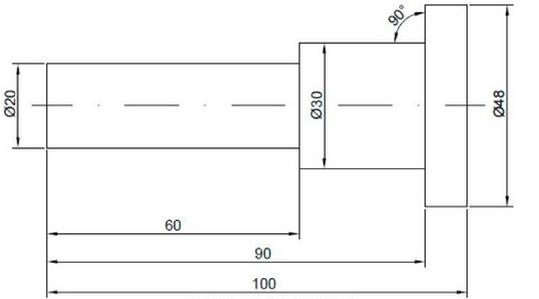

Która z wymienionych zasad wymiarowania nie została zachowana na rysunku?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Pomiar natężenia prądu zasilającego silnik przeprowadza się w celu ustalenia

Wskaż właściwy sposób odniesienia do zmiennej 64-bitowej w pamięci markerów sterownika PLC, której pierwsze osiem bitów ma adres w systemie dziesiętnym 14?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Na wyświetlaczu panelu operatorskiego falownika wyświetla się kod błędu F005. Określ na podstawie tabeli z instrukcji serwisowej co może być przyczyną sygnalizowania wystąpienia błędu.

| Kod błędu | Opis uszkodzenia | Czynności naprawcze |

|---|---|---|

| F001 | Przepięcie | Sprawdź czy wielkość napięcia zasilania jest właściwe dla znamion falownika i sterowanego silnika. Zwiększyć czas opadania częstotliwości (nastawa P003). Sprawdź czy moc hamowania mieści się w dopuszczalnych granicach. |

| F002 | Przetężenie | Sprawdź czy moc falownika jest odpowiednia do zastosowanego silnika. Sprawdź czy długość kabli zasilających silnika nie jest zbyt duża. Sprawdź czy nie nastąpiło przebicie izolacji uzwojeń silnika lub przewodów kabli zasilających. Sprawdź czy wartości nastaw P081 - P086 są zgodne z wartościami danych znamionowych silnika. Sprawdź czy wartość nastawy P089 jest zgodna z wielkością rzeczywistej rezystancji uzwojeń stojana silnika. Zwiększ czas narastania częstotliwości wyjściowej P002. Zmniejsz wielkości forsowania częstotliwości (wartość nastaw P078 i P079). Sprawdź czy wał silnika nie jest zablokowany lub przeciążony. |

| F003 | Przeciążenie | Sprawdź czy silnik nie jest przeciążony. Zwiększ częstotliwość maksymalną (wartość nastawy P013) w przypadku gdy używany jest silnik o dużym poślizgu znamionowym. |

| F005 | Przegrzanie falownika (zadziałanie wewnętrznego termistora PTC) | Sprawdź czy temperatura otoczenia przekształtnika nie jest zbyt wysoka. Sprawdź czy wloty i wyloty powietrza chłodzącego obudowy falownika nie są przysłonięte przez elementy sąsiadujące. Sprawdź czy wentylator chłodzący funkcjonuje prawidłowo. |

| F008 | Przekroczenie okresu oczekiwania na sygnał z łącza szeregowego | Sprawdź poprawność łącza szeregowego. Sprawdź prawidłowość ustawienia parametrów komunikacji łącza szeregowego (wartości nastaw P091 - P093). |

Jaki symbol literowy jest używany w programie kontrolnym dla PLC, który spełnia normy IEC 61131, aby adresować jego fizyczne wyjścia?

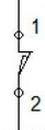

Symbolem graficznym przedstawionym na rysunku oznaczany jest łącznik krańcowy ze stykiem

Która z podanych funkcji programowych w sterownikach PLC jest przeznaczona do realizacji operacji dodawania?

Jakim akronimem opisuje się systemy wspomagania komputerowego w procesie produkcji?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Aby szybko zmienić rozmiary projektowanego elementu w programie CAD, należy zastosować metodę modelowania

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wskaż właściwy sposób adresacji zmiennej 32-bitowej w obszarze pamięci markerów sterownika PLC, której pierwsze osiem bitów ma adres w systemie dziesiętnym 102

Stan wyjścia Q0.0

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Z jakiego systemu zasilania powinno korzystać urządzenie mechatroniczne, jeśli na schemacie sieci energetycznej zaznaczono symbol 400 V ~ 3/N/PE?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.