Pytanie 1

Jakim przyrządem wykonujemy pomiar ciśnienia powietrza w oponach?

Wynik: 22/40 punktów (55,0%)

Wymagane minimum: 20 punktów (50%)

Jakim przyrządem wykonujemy pomiar ciśnienia powietrza w oponach?

Zjawisko to występuje najczęściej przy niskich prędkościach oraz dużych naciskach - w sytuacjach niewystarczającego smarowania lub jego braku. W takich warunkach, występy oraz nierówności powierzchni są ze sobą złączane, a potem poddawane ścinaniu. Jakiego rodzaju zużycia dotyczy ten opis?

Pomiar jałowego skoku pedału hamulca przeprowadza się przy użyciu

Podczas inspekcji elementów systemu hamulcowego zauważono pęknięcia wentylowanych tarcz hamulcowych. W takim przypadku powinno się je

Oznaczenie 7 1/2 J x 15 umieszczone na obręczy koła samochodowego wskazuje na obręcz

Jak wiele znaków zawiera numer VIN?

Jakie elementy są częścią układu chłodzenia silnika spalinowego?

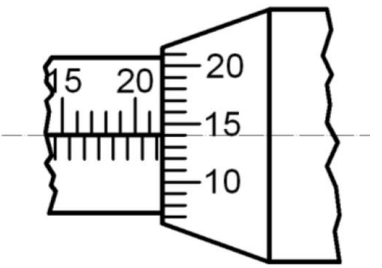

Na przedstawionym rysunku ustawienie podziałki bębenka mikrometru wskazuje wymiar

Gdy samochód wjeżdża na wzniesienie, obroty silnika rosną, podczas gdy prędkość liniowa pojazdu spada, co może być tego przyczyną?

W dowodzie rejestracyjnym wskazana dopuszczalna masa całkowita pojazdu odnosi się do maksymalnej masy określonej przepisami, włączając w to

Miganie lampki MIL na desce rozdzielczej pojazdu oznacza

Podczas zakupu panewek łożysk głównych wału korbowego warto zwrócić uwagę na

Dynamiczne niewyważenie koła występuje, gdy

Zamiana klocków hamulcowych na tylnej osi w pojazdach z EPB lub SBC wiąże się z

Reaktor katalityczny stanowi część systemu

Wtryskiwacz, będący częścią systemu zasilania K-Jetronic, ma na celu dostarczenie dawki

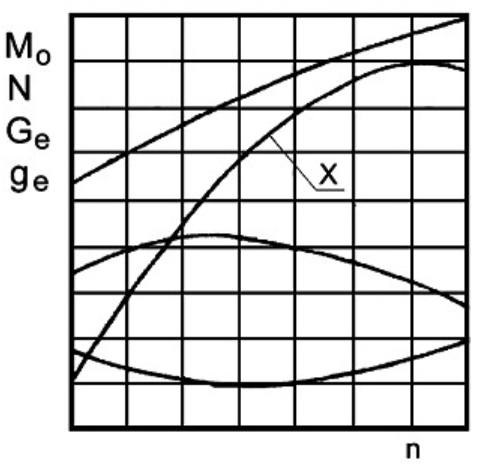

Krzywa charakterystyki zewnętrznej silnika oznaczona symbolem "X" obrazuje

Jakiego oleju używa się do smarowania przekładni głównej, który ma symbol

Funkcja amortyzatora w systemie zawieszenia

Trudności w włączeniu jednego z biegów w synchronizowanej skrzyni biegów zazwyczaj są spowodowane uszkodzeniem

W nowoczesnych systemach zasilania silnika z zapłonem samoczynnym typu Common rail, paliwo jest poddawane sprężaniu do ciśnienia

Po pomiarze napięcia w rozładowanym akumulatorze samochodowym (12Y, 40Ah) uzyskano wynik 10,8Y, a gęstość elektrolitu wynosiła 1,18 g/cm3. Jakim prądem powinien być naładowany ten akumulator?

W pojeździe z silnikiem spalinowym wysokoprężnym przeprowadzono pomiar emisji spalin uzyskując następujące wyniki: CO – 0,5g/km; NOx – 0,17g/km; PM – 0,004g/km; HC-0,05g/km; HC+NOx – 0,5g/km.

Na podstawie uzyskanych wyników pojazd spełnia normę dopuszczalnych wartości emisji spalin

| Dopuszczalne wartości emisji spalin w poszczególnych normach EURO dla pojazdów z silnikiem wysokoprężnym | ||||||

|---|---|---|---|---|---|---|

| emisja [g/km] | EURO 1 | EURO 2 | EURO 3 | EURO 4 | EURO 5 | EURO 6 |

| CO | 3,16 | 1 | 0,64 | 0,5 | 0,5 | 0,5 |

| HC | - | 0,15 | 0,06 | 0,05 | 0,05 | 0,05 |

| NOx | - | 0,55 | 0,5 | 0,25 | 0,18 | 0,08 |

| HC+NOx | 1,13 | 0,7 | 0,56 | 0,3 | 0,23 | 0,17 |

| PM | 0,14 | 0,08 | 0,05 | 0,009 | 0,005 | 0,005 |

Na ilustracji przedstawiono przyrząd stosowany przy naprawie/wymianie

Podczas zmiany opony na urządzeniu przeznaczonym do demontażu, mechanikowi mogą zagrażać

Luz zaworów w silniku powinno się kontrolować

Sonda lambda stanowi element, który znajduje się w systemie

Wymiana uszczelki głowicy silnika jest konieczna w przypadku

W celu pielęgnacji powłok lakierniczych karoserii samochodowej zaleca się użycie środków opartych na

Symbol znajdujący się na oponie 145/50 wskazuje szerokość opony

W trakcie wymiany wtryskiwaczy konieczne jest również zastąpienie

W wyniku kontroli zawieszenia tylnego pojazdu stwierdzono pęknięcie sprężyny zawieszenia i wyciek płynu hydraulicznego jednego z amortyzatorów. Pozostałe elementy nie wykazują uszkodzeń, należy jednak wymienić nakrętki samokontrujące (2 szt. na amortyzator). Szacunkowy koszt części zamiennych wyniesie

| Nazwa części | Cena jednostkowa [zł] |

|---|---|

| Amortyzator | 220,00 |

| Sprężyna | 145,00 |

| Nakrętka samokontruąca | 1,00 |

Uszkodzony gwint w otworze świecy zapłonowej w głowicy silnika można naprawić przy użyciu

Podczas diagnostyki systemu klimatyzacji, który parametr jest kluczowy do sprawdzenia poprawności działania?

Suwmiarka, która służy do pomiaru zębów kół w pompach olejowych, nosi nazwę suwmiarka

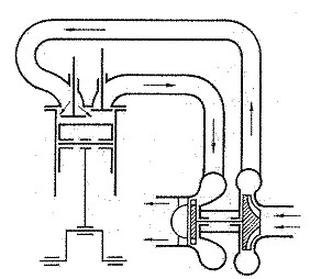

Na rysunku przedstawiono sposób działania układu

Na rysunku przedstawiono wał korbowy czterosuwowego, czterocylindrowego silnika spalinowego. Który opis jest zgodny z budową przedstawionego wału?

W trakcie analizy hamulców na stanowisku rolkowym przeprowadza się przede wszystkim pomiar

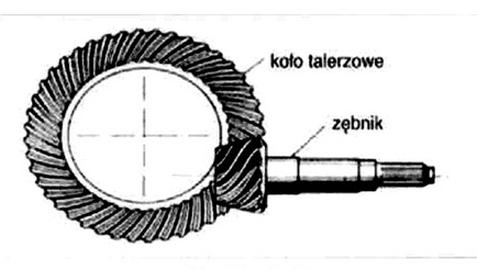

Na rysunku przedstawiony jest fragment przekładni głównej

Dostosowanie współpracujących ze sobą w parze elementów samochodowych do wymiarów naprawczych polega na