Pytanie 1

Podłączenie kondensatora (w układzie równoległym do obciążenia) do wyjścia jednofazowego prostownika działającego w konfiguracji mostka Graetza wpłynie na napięcie wyjściowe w sposób

Wynik: 25/40 punktów (62,5%)

Wymagane minimum: 20 punktów (50%)

Podłączenie kondensatora (w układzie równoległym do obciążenia) do wyjścia jednofazowego prostownika działającego w konfiguracji mostka Graetza wpłynie na napięcie wyjściowe w sposób

Którą z wymienionych wielkości można zmierzyć za pomocą miernika przedstawionego na zdjęciu?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Demontaż niepodłączonego elementu, przedstawionego na rysunku, zamontowanego na szynie DIN wymaga użycia

Jaką metodę należy wykorzystać do pomiaru prędkości obrotowej wirnika silnika napędzającego system mechatroniczny?

Jaki rodzaj czujnika, montowanego na metalowym cylindrze siłownika pneumatycznego, powinno się wykorzystać do monitorowania położenia tłoka?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

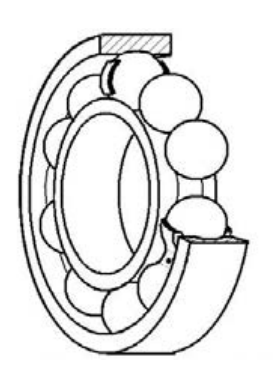

Jakiego rodzaju łożysko zostało przedstawione na rysunku?

Na zdjęciu przedstawiono element hydrauliczny i odpowiadający mu symbol graficzny. Jest to

Jakiego typu silnik prądu stałego powinno się użyć w systemie napędowym dla bardzo ciężkiej przepustnicy?

Aby zweryfikować ciągłość układów elektrycznych, wykorzystuje się

Aby zwiększyć prędkość ruchu tłoczyska siłownika poprzez szybsze odpowietrzenie, wykorzystuje się zawór

W celu zwiększenia wskaźnika lepkości w układzie hydraulicznym oraz zmniejszenia zużycia jego elementów należy użyć oleju o oznaczeniu

| Dodatki | Rodzaj oleju | ||||

|---|---|---|---|---|---|

| HH | HL | HM | HV | HG | |

| Antyutleniające | Tak | Tak | Tak | Tak | |

| Chroniące przed korozją | Tak | Tak | Tak | Tak | |

| Polepszające smarność | Tak | Tak | Tak | ||

| Zmniejszające zużycie | Tak | Tak | Tak | ||

| Zwiększające wskaźnik lepkości | Tak | ||||

| O szczególnych właściwościach smarujących | Tak | ||||

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Nie można zrealizować regulacji prędkości obrotowej silników indukcyjnych poprzez zmianę

Który z wymienionych symptomów wskazuje na zanieczyszczenie hydraulicznego filtra?

Jakie narzędzia są potrzebne do dokręcania przewodów hydraulicznych?

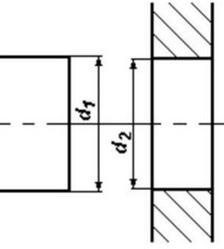

Na rysunku przedstawione zostały fragmenty dwóch elementów, które należy połączyć techniką połączenia wciskowego wtłaczanego. Jaka powinna być zależność pomiędzy wymiarami d1 i d2?

Kiedy należy dokonać wymiany filtrów standardowych w systemie przygotowania powietrza?

Osoba obsługująca urządzenie generujące drgania, takie jak młot pneumatyczny, powinna być przede wszystkim wyposażona

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaka jest maksymalna wartość podciśnienia, które może być doprowadzone do zaworu o danych znamionowych zamieszczonych w tabeli?

| MS-18-310/2-HN Zawory elektromagnetyczne 3/2 G1/8 Średnica nominalna : 1,4 mm Ciśnienie pracy : -0,95 bar...8 bar Czas zadziałania : 12 ms Temperatura pracy : -10°C...+70°C Zabezpieczenie : IP 65 EN 60529 Napięcie sterujące : 12V DC - 230V AC |

Określ liczbę wejść i wyjść binarnych przedstawionego na rysunku sterownika PLC zastosowanego w urządzeniu mechatronicznym.

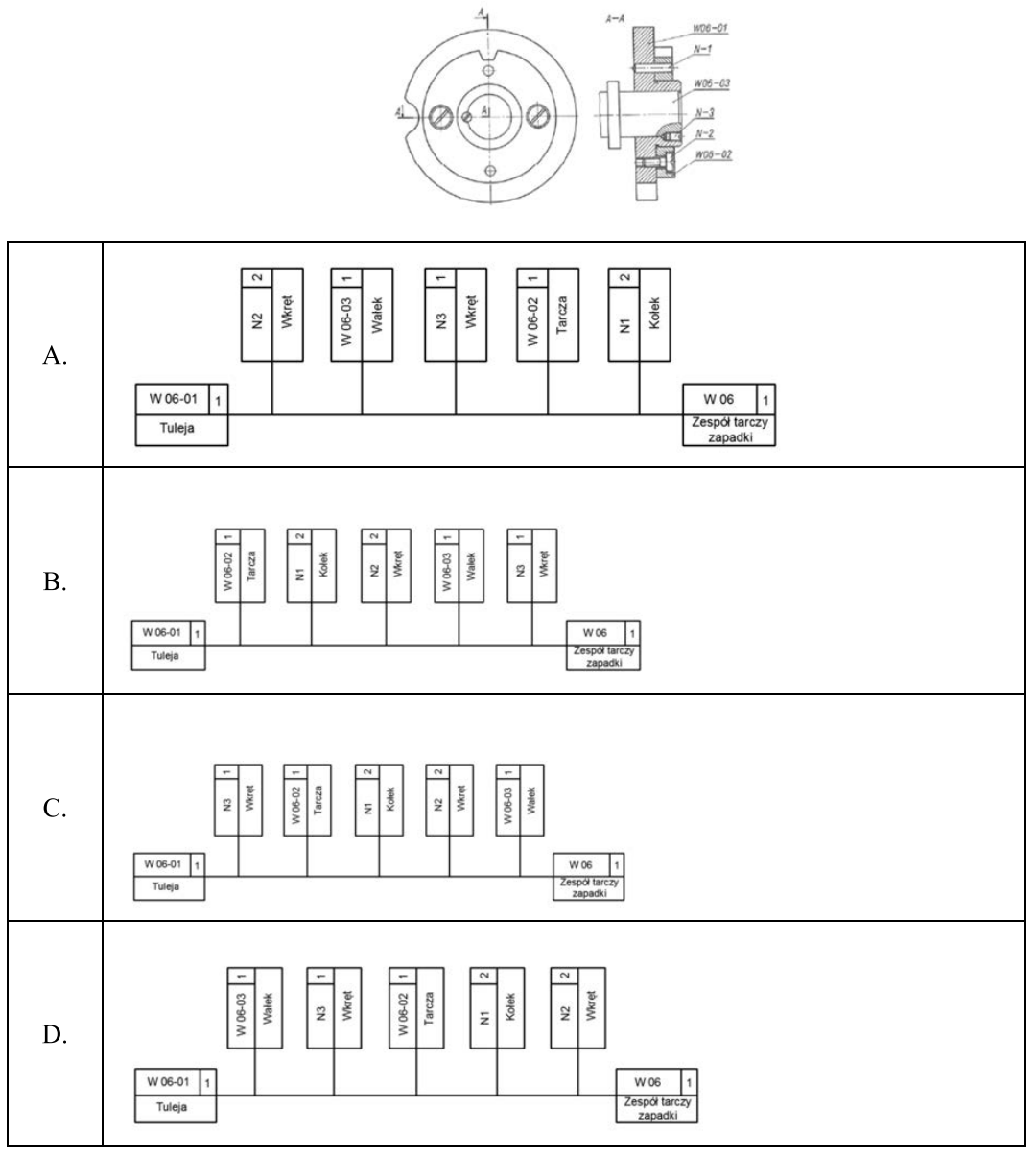

Wskaż prawidłowy plan montażu zespołu tarczy zapadki przedstawionej na rysunku.

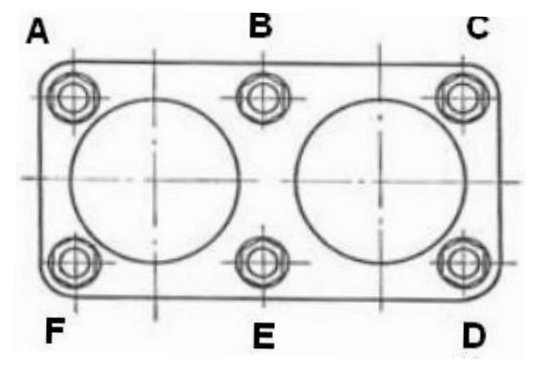

Określ prawidłową kolejność dokręcania śrub lub nakrętek części podzespołu, przedstawionej na rysunku.

Jaką funkcję spełnia urządzenie, którego dane techniczne przedstawiono w tabeli?

| Ciecz robocza | Jednostka | Olej mineralny |

|---|---|---|

| Wydajność | dm³/min | 47 przy n = 1450 min⁻¹, p = 1 MPa |

| Ciśnienie na wlocie | MPa | - 0,02 (podciśnienie) do 0,5 (nadciśnienie) |

| Ciśnienie na wylocie | MPa | maks 10 |

| Ciśnienie przecieków | MPa | maks 0,2 |

| Moment obrotowy | Nm | maks. 2,5 |

| Prędkość obrotowa | obr/min | 1000 do 1800 |

| Optymalna temperatura pracy (cieczy w zbiorniku) | K | 313-328 |

| Filtracja | μm | 16 |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Obniżenie temperatury czynnika w sprężarkach skutkuje

Jaki instrument pomiarowy powinno się użyć do określenia amplitudy, częstotliwości oraz kształtu sygnałów w instalowanych urządzeniach mechatronicznych?

Aby zdemontować stycznik zamocowany na szynie, należy wykonać czynności w odpowiedniej kolejności:

Rurka Bourdona stanowi część

Jakie wymiary biorą pod uwagę dopuszczalne odchylenia w wykonaniu elementu mechanicznego?

Wskaż, którą metodą pracownik dokonuje pomiaru prędkości obrotowej łopat wentylatora.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Do kondensatora podłączono napięcie zmienne U = 10 V, f = 50 Hz i zmierzono prąd I = 314 mA płynący przez kondensator. Pojemność kondensatora jest równa (skorzystaj z podanego wzoru na reaktancję kondensatora)

$$ X_c = \frac{1}{2 \pi \cdot f \cdot C} $$