Pytanie 1

Działania przedsiębiorstwa zajmującego się produkcją w zakresie transportu swoich produktów do klientów tworzą proces

Wynik: 19/40 punktów (47,5%)

Wymagane minimum: 20 punktów (50%)

Działania przedsiębiorstwa zajmującego się produkcją w zakresie transportu swoich produktów do klientów tworzą proces

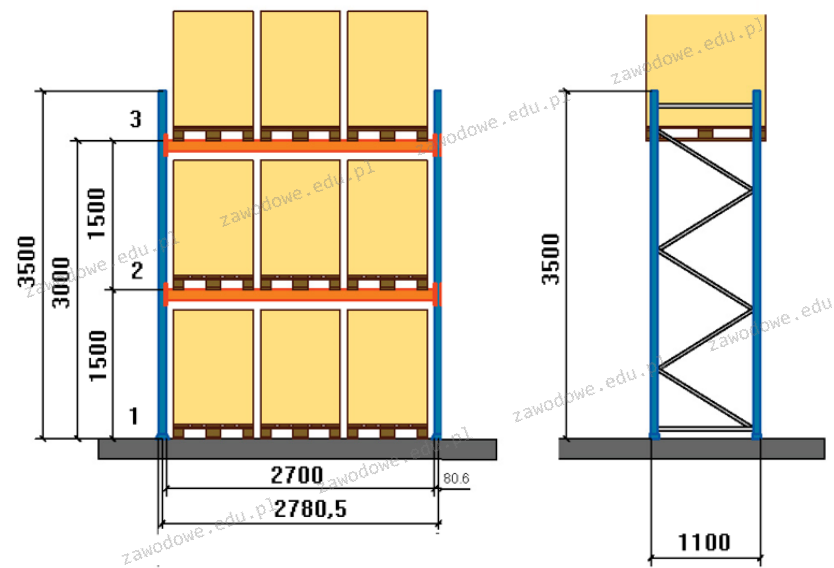

Ile zestawów regałów magazynowych należy przygotować dla planowanego przyjęcia 1 620 sztuk towaru o wymiarach 600 x 300 x 1 250 mm składowanych na paletach o wymiarach 1200 x 800 x 144 mm (dł. x szer. x wys.) bez piętrzenia?

Regały paletowe tradycyjne

Zestaw o długości 2 780,50 mm (2,7805 m)

Analiza zadowolenia klientów z wprowadzonej usługi należy do działań

Optymalizacja całkowitych wydatków na zakup oraz utrzymanie zapasów, a także zapewnienie efektywnego przebiegu logistycznych procesów zaopatrzeniowych i produkcyjnych wpływa na wybór

Jakie jest zastosowanie listu przewozowego CIM w transporcie?

Który kod przedstawiono na rysunku opakowania?

Oblicz jednostkowy koszt utrzymania powierzchni magazynowej na rok, jeśli powierzchnia użytkowa magazynu wynosi 2 000 m2, a roczne wydatki na magazynowanie to 140 000 zł?

Podstawą realizacji usługi spedycyjnej jest

Zapas awaryjny to zapas

Operacje takie jak rozładunek zewnętrznych środków transportu, sortowanie, identyfikacja oraz kontrola ilościowa i jakościowa towarów są realizowane w obszarze

W procesie organizacji zadań transportowych czynnik, który zależy od spedytora i ma wpływ na przebieg transportu, to

Do zadań centrów logistycznych należy między innymi

Firma zajmująca się dostawami na rynek krajowy nie dysponuje własnym zapleczem transportowym. Wraz z innymi firmami zawarła umowę o współpracy z przedsiębiorstwem transportowym. Opisane działania stanowią przykład

Oblicz wielkość partii produkcyjnej na podstawie przedstawionego wzoru:$$ n = \frac{t_{pz}}{q \times t_j} \text{ [szt.]} $$jeżeli czas od pobrania materiałów do zakończenia produkcji (\( t_{pz} \)) wynosi 27 minut, czas jednostkowy wytworzenia wyrobu (\( t_j \)) wynosi 0,9 godziny, a wskaźnik (\( q \)) 0,05.

Który rodzaj dystrybucji należy zastosować do towarów przedstawionych na ilustracjach?

Głównym celem logistyki jest integrowanie przepływów wszystkich zasobów w czasie i przestrzeni, aby

Osoba obsługująca samochód-chłodnię podczas załadunku i rozładunku powinna być zaopatrzona w kombinezon ochronny, obuwie ochronne oraz

Jakie są rodzaje odpadów?

Znak towarowy "Zielony Punkt" (Der Grune Punkt) umieszczony na opakowaniu, który oznacza, że producent wniósł wkład finansowy w budowę i funkcjonowanie systemu odzysku i recyklingu odpadów opakowaniowych, to znak oznaczony literą

Przedsiębiorstwo produkcyjne zamierza nawiązać współpracę z przedsiębiorstwem transportowym. Na podstawie zamieszczonych w tabeli kryteriów oceny jakości dostawy oraz ich wag oceń, które przedsiębiorstwo transportowe świadczy usługi o najwyższej jakości.

| Przedsiębiorstwo transportowe | Kryteria jakości dostawy i ich wagi | ||

|---|---|---|---|

| Elastyczność przewozów (waga 0,3) | Realizacja dostaw na czas (waga 0,3) | Brak uszkodzeń ładunku (waga 0,4) | |

| A. | 4 | 7 | 6 |

| B. | 5 | 5 | 8 |

| C. | 8 | 6 | 6 |

| D. | 3 | 9 | 7 |

Dokument ten umożliwia prowadzenie rejestru przychodów oraz rozchodów zapasu, a także kontrolowanie jego stanu.

Na podstawie danych zawartych w ramce oblicz wartość zapasu materiału A w magazynie na dzień 10 lutego, jeżeli wydania realizowane są zgodnie z metodą LIFO.

Do magazynu przyjęto następujące partie materiałów A: – 3 lutego: 350 kg po 10,00 zł/kg – 4 lutego: 400 kg po 15,00 zł/kg – 6 lutego: 160 kg po 20,00 zł/kg RAZEM: 910 kg Z magazynu wydano następujące partie materiałów A: – 8 lutego: 170 kg – 9 lutego: 500 kg RAZEM: 670 kg |

Rozchód wewnętrzny stanowi dokument, który potwierdza wydanie

Jaką ilość ziemi uniwersalnej trzeba pobrać z magazynu, aby przygotować 10 800 sztuk doniczek do rozsady kwiatów ozdobnych, jeśli w jednej doniczce znajduje się 0,6 litra ziemi?

Na przedstawionych rysunkach do wyrównania poziomów między rampą załadowczą a powierzchnią ładunkową pojazdu wykorzystano

W tabeli przedstawiono wyniki z przeprowadzonej przez przedsiębiorstwo analizy rynku dostawców. Oceny przedsiębiorstw dokonano według przyjętych kryteriów. Podaj liczbę punktów przyznanych każdemu z nich.

| Kryterium oceny | Ocena ogólna – ważona / w pkt/ | |

|---|---|---|

| Dostawca I | Dostawca II | |

| Cena | 35 | 32 |

| Jakość | 15 | 17 |

| Terminy dostaw | 15 | 18 |

| Dodatkowe usługi | 17 | 11 |

Firma transportowa realizuje przewozy kontenerów na trasie Gdynia-Warszawa-Gdynia. W maju 2013 roku firma poniosła koszty stałe na wszystkie zrealizowane przewozy w kwocie 4 000 zł, a koszty zmienne wyniosły 3,50 zł za 1 km. Jakie były łączne koszty na 1 km, jeśli firma zrealizowała 10 kursów w obie strony, a odległość pomiędzy Gdynią a Warszawą wynosi 400 km?

Rozpoznawanie towarów przy użyciu fal radiowych stanowi fundament funkcjonowania systemu

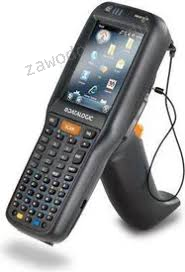

Przedstawione na rysunku urządzenie służące do automatycznej identyfikacji towarów to

Jakie elementy wchodzą w skład infrastruktury centrum magazynowego?

Informatyczny system używany do kontrolowania obiegu zapasów w magazynie to

Pojazd korzystający z karencji TIR, który wyrusza z jednego kraju, jest - zgodnie z konwencją TIR - kontrolowany i otwierany w miejscu wywozu ładunku

Podmioty transportowe o ograniczonym zasięgu, działające w sposób ciągły, które są stosowane w transporcie wewnętrznym do przenoszenia ładunków oraz osób w pionie, poziomie i pod kątem, określamy mianem

Ekonomiczna wielkość dostawy to zasada, która spełnia kryterium

W magazynie, który przechowuje, należy stosować metodę FEFO wydań magazynowych

Przedsiębiorstwo ustaliło kryteria doboru dostawców, przypisując im odpowiednie wagi: jakość - waga 0,6; cena - waga 0,4. Na podstawie danych zamieszczonych w tabeli oceń, z którym dostawcą przedsiębiorstwo powinno nawiązać współpracę, jeżeli oceny dostawców w ramach kryteriów są od 1 do 4 (1 - ocena najgorsza, 4 - ocena najlepsza).

| Dostawca | Wyszczególnienie |

|---|---|

| A. | Jakość: II gatunek Cena: 2,80 zł |

| B. | Jakość: I gatunek Cena: 3,00 zł |

| C. | Jakość: III gatunek Cena: 2,00 zł |

| D. | Jakość: IV gatunek Cena: 1,90 zł |

Na podstawie tabeli wybierz dostawcę, który uzyskał najwyższą ocenę ogólną w punktach.

| Kryterium oceny | Znaczenie relatywne każdego kryterium w % | Ocena ogólna – ważona (w pkt) | |||

|---|---|---|---|---|---|

| Dostawca A. | Dostawca B. | Dostawca C. | Dostawca D. | ||

| Cena | 30 | 30 | 32 | 32 | 33 |

| Jakość | 20 | 10 | 10 | 13 | 12 |

| Terminy dostaw | 35 | 15 | 15 | 18 | 20 |

| Dodatkowe usługi | 15 | 5 | 5 | 5 | 5 |

| Razem | 100 | ||||

Który system zarządzania produkcją jest stosowany przez przedsiębiorstwo produkcyjne, które wyróżnia się zdolnością szybkiego reagowania na indywidualne potrzeby klientów oraz elastycznością w dostosowywaniu się do zmian w popycie?

Zespół działań związanych z rozmieszczaniem ładunków w celu optymalizacji procesów transportowych i magazynowych określamy jako

Czym zajmuje się ekologistyka?