Pytanie 1

Do zdejmowania izolacji z przewodów elektrycznych należy zastosować narzędzie przedstawione na rysunku

Wynik: 26/40 punktów (65,0%)

Wymagane minimum: 20 punktów (50%)

Do zdejmowania izolacji z przewodów elektrycznych należy zastosować narzędzie przedstawione na rysunku

Po wyczyszczeniu filtra używanego do wstępnego oczyszczania powietrza, kondensat należy

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Który z wymienionych symptomów wskazuje na zanieczyszczenie hydraulicznego filtra?

Ilustracja przedstawia proces

Aby zaświeciła się lampka H1 należy wcisnąć

Do działań wstępnych, które pozwolą na prawidłowy montaż nowego paska klinowego w przekładni pasowej, nie należy zaliczać

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

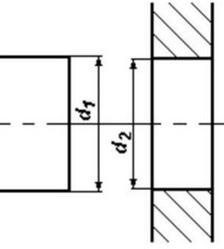

Na rysunku przedstawione zostały fragmenty dwóch elementów, które należy połączyć techniką połączenia wciskowego wtłaczanego. Jaka powinna być zależność pomiędzy wymiarami d1 i d2?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

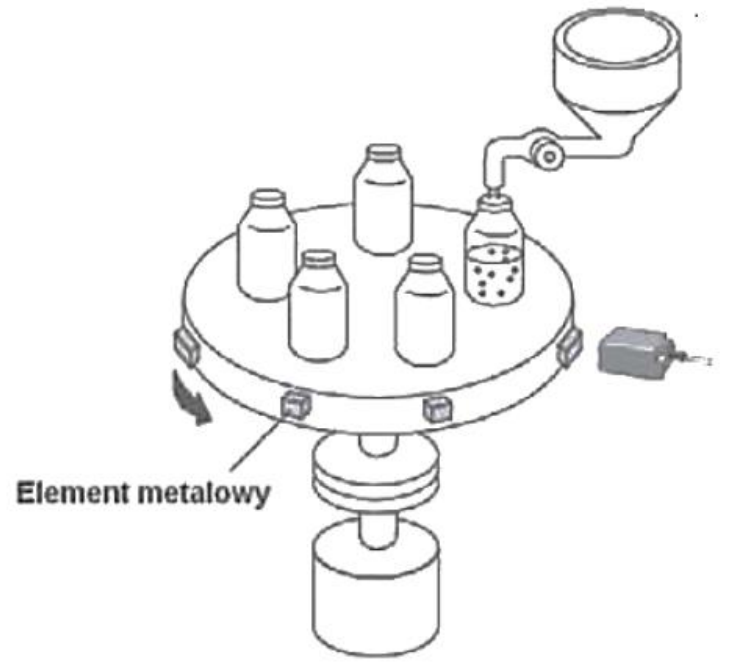

Który z podanych czujników nie nadaje się do detekcji położenia stanowiska napełniania butelek przedstawionego na ilustracji?

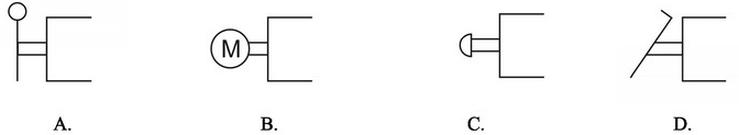

Na rysunku przedstawiono symbol czujnika

Które sprzęgło należy zastosować do połączenia napędu z maszyną, jeżeli ich wały nie są współosiowe i mają przenosić duże obciążenia przy dużych prędkościach obrotowych?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Podanie napięcia na zaciski przedstawionego na rysunku mostka prostowniczego powoduje zadziałanie zabezpieczenia B, W celu usunięcia usterki należy

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Który symbol graficzny oznacza sterowanie ręczne dźwignią?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie pomiary należy przeprowadzić, aby zidentyfikować awarię w urządzeniu mechatronicznym, które uruchamia wyłącznik różnicowoprądowy w chwili włączenia zasilania?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Na rysunku przedstawiono połączenie dwóch elementów. Jest to połączenie

Wyłącznik silnikowy może zadziałać na skutek

Po wciśnięciu przycisku sterującego zaworu rozdzielającego IV nastąpi

Jakie narzędzie jest konieczne do wykonania gwintu zewnętrznego?

Który rodzaj prądów i napięć można zmierzyć miernikiem przedstawionym na rysunku?

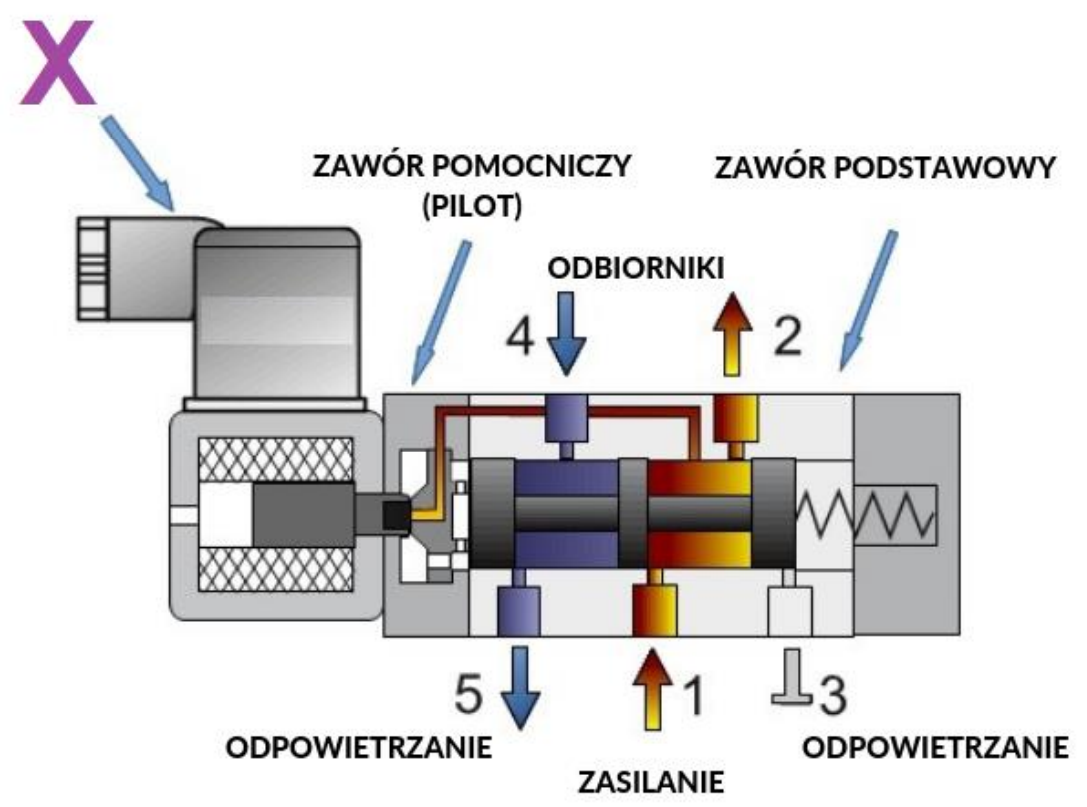

Elementem zaworu, oznaczonym na rysunku znakiem X jest

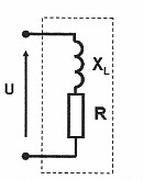

Cewkę zaworu elektromagnetycznego o napięciu znamionowym 24 V AC i częstotliwości 50 Hz, której rezystancja jest równa jej reaktancji, podłączono do napięcia stałego o wartości 24 V. Ile razy wzrosną straty mocy w cewce zaworu, w wyniku takiego podłączenia, w stosunku do strat mocy w znamionowych warunkach pracy?

Aby zwiększyć prędkość ruchu tłoczyska siłownika poprzez szybsze odpowietrzenie, wykorzystuje się zawór

Aby dokręcić śrubowe połączenie z momentem obrotowym 6 Nm, należy użyć klucza

Przedstawiony na rysunku element elektroniczny należy zamontować na płytce obwodu drukowanego poprzez

Na podstawie danych katalogowych przetwornika różnicy ciśnień dobierz napięcie zasilania dla prądowego sygnału wyjściowego.

| Zasilanie [VDC] |

|

| Sygnały wyjściowe |

|

Co może się zdarzyć, gdy w trakcie montażu silnika trójfazowego nastąpi przerwanie przewodu ochronnego PE?

Jaka powinna być zależność pomiędzy rezystancją wewnętrzną \( R_w \) źródła napięcia, a rezystancją odbiornika \( R_o \), przyłączonego do tego źródła, aby ze źródła była przekazywana maksymalna moc do odbiornika?

Produkcja sprężonego powietrza w systemach pneumatycznych obejmuje przynajmniej jego

Jakie wymiary biorą pod uwagę dopuszczalne odchylenia w realizacji elementu mechanicznego?

Wśród silników elektrycznych prądu stałego największy moment startowy wykazują silniki

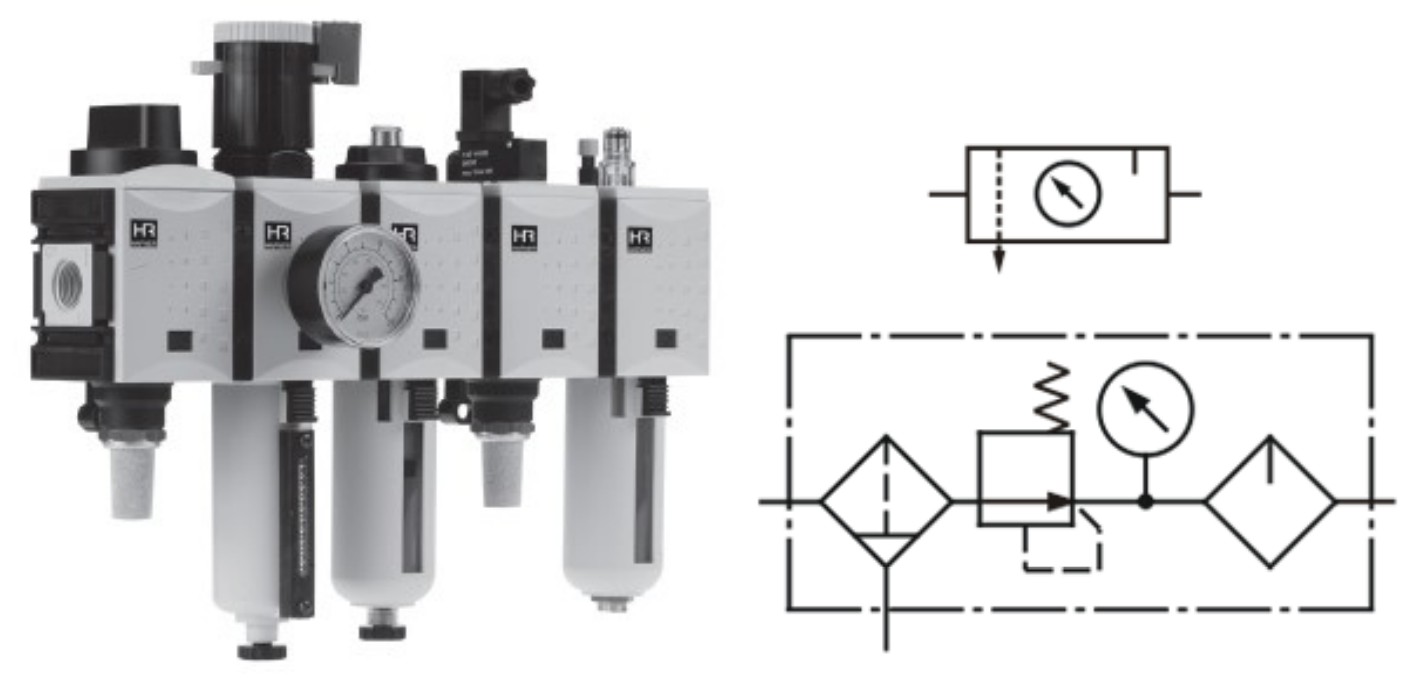

Zastosowany w podsystemie pneumatycznym zespół, którego wygląd i symbole graficzne przedstawiono na rysunkach, umożliwia

Który z wymienionych elementów zabezpiecza łożysko przed wysunięciem z obudowy urządzenia przedstawionego na rysunku?

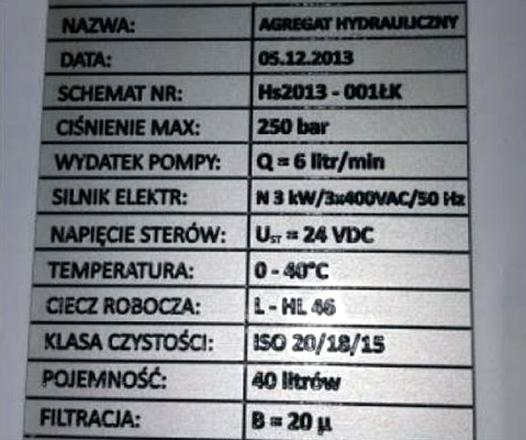

Na podstawie przedstawionej tabliczki znamionowej pompy hydraulicznej określ jej maksymalną wydajność.