Pytanie 1

Silnik spalinowy chłodzony cieczą nie osiąga odpowiedniej temperatury. Jakie uszkodzenie w układzie chłodzenia może powodować takie symptomy?

Wynik: 21/40 punktów (52,5%)

Wymagane minimum: 20 punktów (50%)

Silnik spalinowy chłodzony cieczą nie osiąga odpowiedniej temperatury. Jakie uszkodzenie w układzie chłodzenia może powodować takie symptomy?

Ile kresek znajduje się na noniuszu suwmiarki, która ma dokładność 0,05 mm?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie urządzenie jest niezbędne do właściwego zainstalowania tulei metalowo-gumowej w uchu resoru pojazdu?

Analizując jakość naprawy systemu wtrysku w silniku wysokoprężnym, co należy zweryfikować?

Na rysunku przedstawiono nadwozie pojazdu typu

Podczas uzupełniania oleju w automatycznej skrzyni biegów, należy użyć oleju oznaczonego symbolem

Większa ilość zaworów ssących w silniku ma bezpośredni wpływ na

Co oznacza kod SAE 80W-90?

Jakie są metody weryfikacji efektywności działania hamulca roboczego po dokonaniu naprawy?

Aby dokonać weryfikacji i pomiarów wału korbowego, na początku należy

Zamiana klocków hamulcowych na tylnej osi w pojazdach z EPB lub SBC wiąże się z

Który z poniższych elementów wymaga regularnej kontroli podczas obsługi technicznej pojazdu?

Materiał charakteryzujący się dużym współczynnikiem przewodzenia ciepła

Podczas serwisowania silnika wymieniono 4 wtryskiwacze o łącznym koszcie 1750,00 zł netto oraz turbinę w cenie 1900,00 zł netto. Całkowity czas serwisowania wyniósł 5,5 roboczogodziny, a stawka za jedną roboczogodzinę to 120,00 zł brutto. Części samochodowe podlegają opodatkowaniu VAT w wysokości 23%. Jaki jest całkowity koszt serwisowania brutto?

Jak przeprowadza się naprawę niewielkiego uszkodzenia opony bezdętkowej?

Po zainstalowaniu nowego, zewnętrznego przegubu napędowego na półosi, powinno się go nasmarować odpowiednim smarem

W nowoczesnych systemach zasilania silnika o zapłonie samoczynnym typu Commonrail, paliwo ulega sprężeniu do ciśnienia wynoszącego

Podczas instalacji nowej uszczelki pod głowicą, co należy zrobić w pierwszej kolejności?

Symbol umieszczony na oponie 145/50 wskazuje na szerokość opony w

Do metod ilościowych stosowanych przy weryfikacji elementów samochodowych należy metoda

Podczas serwisowania układu hamulcowego, mechanik zauważył, że okładzina jednego z klocków hamulcowych jest uszkodzona. Jaką decyzję powinien podjąć mechanik w tej sytuacji?

Pojęcia takie jak: kąt wyprzedzenia osi sworznia zwrotnicy oraz kąt pochylenia osi sworznia zwrotnicy odnoszą się do układu

Jak długo trwa całkowita regulacja zbieżności przedniej osi na urządzeniu czterogłowicowym, jeśli kompensacja bicia jednego koła zajmuje 5 minut, a regulacja zbieżności kół przednich 10 minut?

Po wymianie dolnego przedniego wahacza zawieszenia w samochodzie osobowym konieczne jest sprawdzenie

Jakie paliwo charakteryzuje się najniższą emisją gazów cieplarnianych?

Jak wykonuje się pomiar wysokości krzywki wałka rozrządu?

Jakiego woltomierza o odpowiednim zakresie pomiarowym należy użyć do pomiaru spadku napięcia podczas rozruchu akumulatora?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Czujniki magnetoindukcyjne wykorzystywane w systemach zapłonowych silników ZI zlikwidowały

Aby ocenić skuteczność działania systemu bezpieczeństwa aktywnego w pojeździe, należy zweryfikować

Pojęcia takie jak: kąt wyprzedzenia osi sworznia zwrotnicy oraz kąt nachylenia osi sworznia zwrotnicy są powiązane z systemem

Na rysunku przedstawiono pomiar

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Klient odwiedził warsztat, aby wymienić amortyzatory tylnej osi. Jaki jest łączny koszt tej usługi, jeśli czas potrzebny na wymianę jednego amortyzatora tylnej osi wynosi 0,6 rbg, stawka za roboczogodzinę to 125,00 zł, a koszt jednego amortyzatora to 70,00 zł?

Popychacz w systemie rozrządu wpływa bezpośrednio na

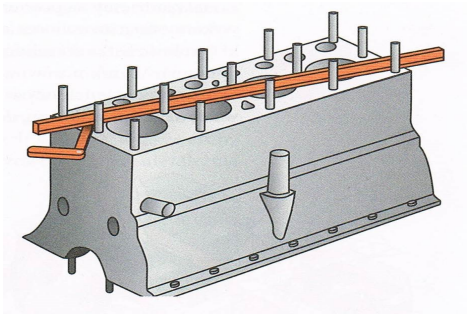

Na szczelność przestrzeni roboczej cylindrów nie oddziałuje

Częściami składowymi są opasanie oraz osnowa, co to jest?

W trakcie inspekcji głowicy silnika zauważono jej deformację, która polegała na zniekształceniu powierzchni styku z kadłubem. Odzyskanie właściwego kształtu głowicy jest możliwe poprzez przeprowadzenie obróbki