Pytanie 1

Skrajnią ładunkową określamy kontur, w którym

Wynik: 25/40 punktów (62,5%)

Wymagane minimum: 20 punktów (50%)

Skrajnią ładunkową określamy kontur, w którym

Ogólny ciągły ruch, wskazujący na długoterminowy rozwój danej zmiennej, w przeciwieństwie do krótkotrwałych, takich jak zmiany sezonowe, określamy mianem

Jakie będzie pole powierzchni modułu magazynowego w przypadku prostopadłego ustawienia paletowych jednostek ładunkowych na paletach EUR oraz drogi manipulacyjnej o szerokości 2,8 m, uwzględniając luz manipulacyjny?

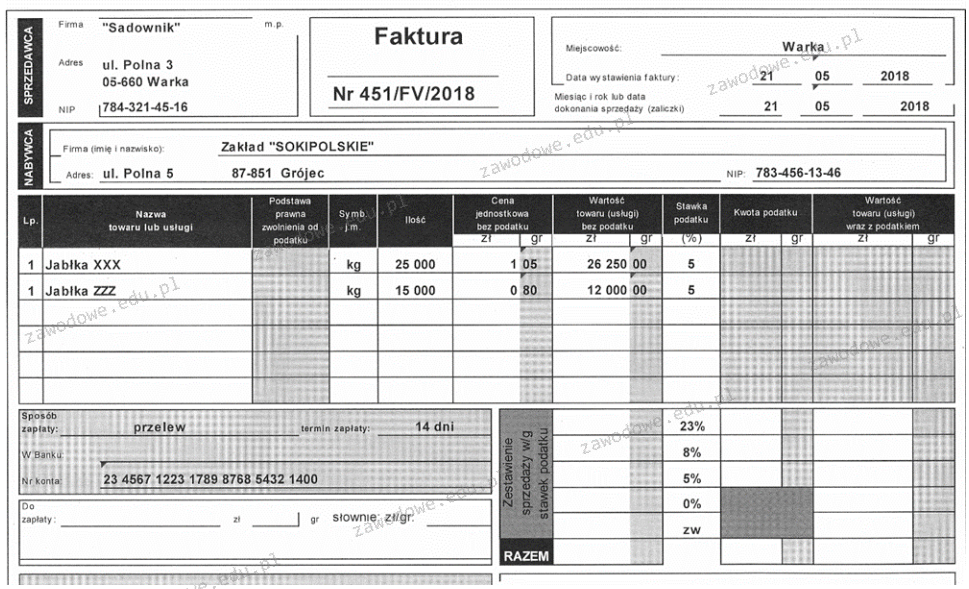

Na podstawie faktury oblicz kwotę podatku w pozycji RAZEM za zakupione materiały.

Oblicz wskaźnik jakości obsługi klienta, jeśli w magazynie ustalono, że całkowita liczba wydań wyniosła 35 000 sztuk, z czego: właściwa liczba wydań to 31 000 sztuk, a błędna liczba wydań wyniosła 4 000 sztuk?

Firma oferuje usługi typu "door-to-door" (od drzwi do drzwi). W tym celu korzysta z pojazdów o różnej ładowności. Do zalet tej usługi należy między innymi

Jakie są korzyści z implementacji automatycznego systemu zarządzania informacją w procesie składowania?

Osoba obsługująca samochód-chłodnię podczas załadunku i rozładunku powinna być zaopatrzona w kombinezon ochronny, obuwie ochronne oraz

Akt administracyjny wydany przez ministra odpowiedzialnego za transport lub wskazany w ustawie organ lokalny, który pozwala na prowadzenie działalności gospodarczej w obszarze transportu drogowego, to

Codziennie do magazynu wpływa średnio 3 000 jednostek ładunkowych. Każdy wózek magazynowy jest w stanie przetransportować 25 jednostek ładunkowych jednocześnie w czasie 2 minut. Ile wózków powinno zostać wysłanych do strefy przyjęć, aby wykonać tę pracę w ciągu 1 godziny?

W magazynie stosowana jest zasada wydawania towarów FEFO, co oznacza

Korzystając z zamieszczonej tabeli, wskaż przenośnik, który należy zastosować do transportu jednostek ładunkowych o szerokości wynoszącej 110 cm i wadze 30 kg każda?

| Przenośnik | Rolkowy | Taśmowy | Wibracyjny | Łańcuchowy |

|---|---|---|---|---|

| Maksymalne obciążenie | 20 kg | 150 kg | 10 kg | 200 kg |

| Maksymalna szerokość | 550 mm | 1 000 mm | 350 mm | 2 000 mm |

Na podstawie podanej tabeli określ, z którym dostawcą zakład powinien nawiązać współpracę, biorąc pod uwagę podane kryteria doboru wraz z wagami oraz z liczbą punktów przydzielonych za ich spełnienie w skali od 1 do 4 przy założeniu, że 1 punkt oznacza najniższą ocenę.

| Dostawca | Kryteria doboru | ||||

|---|---|---|---|---|---|

| Cena netto (waga 0,4) | Odległość od zakładu (waga 0,3) | Czas rozpatrzenia reklamacji (waga 0,2) | Czas dostawy (waga 0,1) | ||

| A. | 1 | 4 | 2 | 1 | |

| B. | 3 | 2 | 4 | 4 | |

| C. | 4 | 1 | 3 | 3 | |

| D. | 2 | 3 | 1 | 2 | |

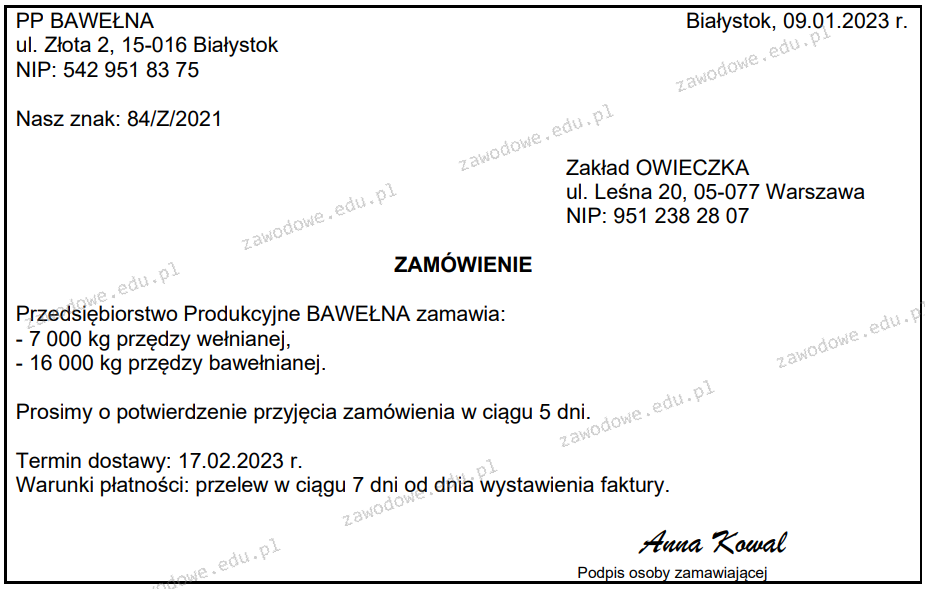

Zgodnie z przedstawionym zamówieniem, które zostało przyjęte do realizacji, dokument PZ dotyczący przyjęcia przędzy do magazynu PP BAWEŁNA będzie sporządzony nie prędzej niż

Jeśli nośność gniazda regałowego wynosi 2 700 kg, a gniazdo jest przeznaczone do składowania 3 paletowych jednostek ładunkowych (pjł), to maksymalna przeciętna masa brutto jednej pjł przechowywanej w tym gnieździe nie może być większa niż

Jakie zasady należy stosować przy przechowywaniu towarów?

Czym jest bramka RFID?

Czynności, które są wykonywane w procesie wydawania towarów, to

Zamówienie nie obejmuje

Produkcja, która charakteryzuje się najkrótszym cyklem wytwórczym oraz dużą liczbą operacji transportowych, to produkcja o charakterze

Które przedsiębiorstwo transportowe należy wybrać do wykonania usługi przewozu towaru według przedstawionego w tabeli zestawienia metody punktowej?

| Kryterium | Przedsiębiorstwo transportowe A. | Przedsiębiorstwo transportowe B. | Przedsiębiorstwo transportowe C. | Przedsiębiorstwo transportowe D. | ||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 | |

| jakość | X | X | X | X | ||||||||||||||||

| cena | X | X | X | X | ||||||||||||||||

| terminowość | X | X | X | X | ||||||||||||||||

| poziom obsługi | X | X | X | X | ||||||||||||||||

Aby wyprodukować jedną lampkę nocną, zgodnie z wymaganiami konstrukcyjnymi, potrzebne będą: 1 sztuka obudowy, 1 sztuka klosza, 1 sztuka przewodu zasilającego, 1 sztuka przełącznika; 12 sztuk śrubek oraz 6 sztuk nakrętek. Z uwagi na 10% zapas bezpieczeństwa, ile części należy dostarczyć z magazynu do produkcji 100 lampek?

Na podstawie liczby uczestników w pojedynczym ogniwie kanału dystrybucji wyróżnia się kanały

Zadaniem funkcji potransakcyjnej w dystrybucji jest

Jaką zasadę reprezentuje metoda FIFO?

Narzędzie do planowania, które precyzyjnie określa czas realizacji, datę rozpoczęcia oraz zakończenia działań podejmowanych przez pracowników jednostki organizacyjnej, nazywa się

Informatyczny system używany do kontrolowania obiegu zapasów w magazynie to

Redukcja zbędnych etapów transportu towarów zachodzi w procesie ich

Zakład przyjął zamówienie na 96 sztuk głowic do silników. Produkcja zamówionych głowic na jednej linii produkcyjnej w jednej zmianie dziennie zajmie 48 dni. Ile dni potrwa produkcja, jeśli zostanie uruchomiona druga linia produkcyjna, a prace na obu liniach będą prowadzone na trzech zmianach?

Zlecanie usług transportowych zewnętrznemu operatorowi oznacza

Jakie będą koszty wyładunku dostawy, jeżeli stawka roboczogodziny wózka widłowego wynosi 20 zł, a pracownik jest opłacany kwotą 8 zł za godzinę, i wyładunek potrwa 6 godzin?

Jaki jest przeciętny roczny koszt utrzymania 1 m2 powierzchni magazynowej, jeżeli całkowite wydatki na magazynowanie przez 12 miesięcy wynoszą 400 000,00 zł, a powierzchnia magazynu to 500 m2?

Firma zajmująca się produkcją ręczników działa przez 5 dni w tygodniu w systemie 2 zmian po 8 godzin każda. Jaka jest tygodniowa zdolność produkcyjna pojedynczej maszyny krawieckiej, jeśli według normy czas szycia jednego ręcznika wynosi 4 minuty?

Jeżeli czas dostawy wynosi 3 dni, zamówienie należy złożyć

| DNI | I | II | III | IV | V | VI | |

|---|---|---|---|---|---|---|---|

| Popyt (w szt.) | 2 | 3 | 3 | 2 | 4 | 2 | |

| Zapas (w szt.) | 14 | 12 | 9 | 6 | 4 | 15 | 13 |

| Planowane dostawy (w szt.) | 15 | ||||||

| Planowany termin zamówienia | |||||||

Zakład wytwarzający elementy do samochodów osobowych organizuje transport części zamiennych do różnych hurtowni na podstawie indywidualnych zamówień, na terenie Polski w systemie

Jakie są poprawne etapy procesu dystrybucji w odpowiedniej kolejności?

Określ właściwą sekwencję działań w procesie analizy łańcucha dostaw.

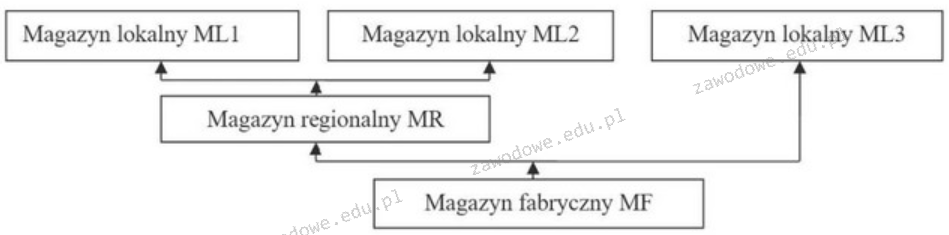

Ilu sztuk wyrobu gotowego brakuje do realizacji prognozy sprzedaży?

| Magazyn | Zapas w szt. | Prognoza sprzedaży w szt. |

|---|---|---|

| ML1 | 20 | 40 |

| ML2 | 10 | 30 |

| ML3 | 10 | 30 |

| MR | 10 | - |

| MF | - | - |

Jaką minimalną liczbę stanowisk z owijarką do palet powinno się przewidzieć w magazynie działającym przez 16 godzin dziennie, gdzie planowane jest zabezpieczenie 960 paletowych jednostek ładunkowych (pjł) w ciągu doby, a średni czas obsługi jednej pjł przez owijarkę wynosi 5 minut?

Zorganizowany ciąg działań związanych z zapewnieniem zasobów to