Pytanie 1

Kontrolę wymiarów odkuwek w warunkach produkcji seryjnej wykonuje się

Wynik: 9/40 punktów (22,5%)

Wymagane minimum: 20 punktów (50%)

Kontrolę wymiarów odkuwek w warunkach produkcji seryjnej wykonuje się

Do wykonania odkuwki o objętości 0,125 dm³ należy użyć kęsa materiału o wymiarach

Do nagrzewania stali narzędziowej z uwagi na możliwość niekorzystnej zmiany jej składu chemicznego, nie powinno stosować się

Podczas rozpalania paleniska kowalskiego pracownik jest narażony na

Co może być skutkiem kucia w zbyt niskiej temperaturze i zbyt szybkiego chłodzenia odkuwek wykonanych ze stali stopowej?

Półwyrób stalowy o maksymalnym przekroju kwadratowym 155 × 155 mm, z którego w drodze walcowania otrzymuje się wyroby gotowe, to

Do wykonania odkuwki o objętości 0,8 dm³ należy użyć kęsa materiału o wymiarach

Do wykonania bramy kutej należy zastosować stal oznaczoną symbolem

Operacją kucia stosowaną przeważnie na krótkich odcinkach materiału, podczas której materiał staje się krótszy, ale grubszy, jest

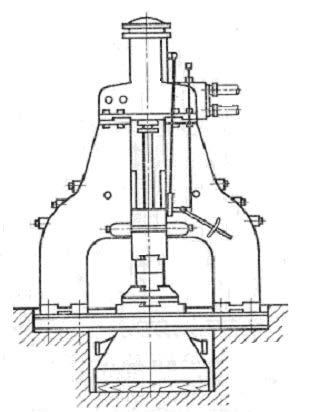

Na rysunku przedstawiono piec

Materiał, z którego nie można wykonać odkuwki, przedstawia zdjęcie

Powiększenie średnicy pierścienia stalowego metodą kucia uzyskuje się w operacji

W celu zgrzania elementów stalowych poprzez kucie należy je nagrzać do uzyskania barwy

Stal, której plastyczność stale rośnie wraz z temperaturą nagrzewania, to stal

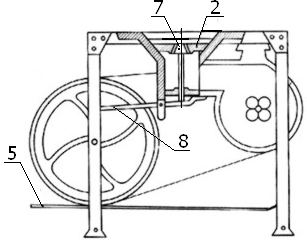

Na zamieszczonym rysunku paleniska kowalskiego, kotlina oznaczona jest numerem

Na podstawie danych zawartych w tabeli wskaż wartość temperatury początku kucia stali o zawartości węgla 0,45%.

| Materiał | Temperatura | |

|---|---|---|

| stal węglowa o zawartości węgla | kucia | przepalania |

| 0,2% | 1250÷700°C | 1470°C |

| 0,3% | 1200÷730°C | 1450°C |

| 0,35% | 1200÷730°C | 1400°C |

| 0,45% | 1160÷750°C | 1320°C |

| 0,55% | 1140÷780°C | 1300°C |

| 0,65% | 1120÷780°C | 1280°C |

Która barwa żarzenia odpowiada stali nagrzanej do temperatury 880÷1 050°C?

Do produkcji seryjnej odkuwki pokazanej na rysunku należy zastosować

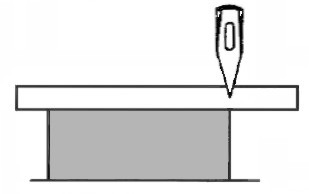

Rysunek przedstawia zabieg

Do wykonania przedstawionego elementu należy wykorzystać

Na rysunku przedstawiono schemat młota

Na rysunku przedstawiono etap wykonywania operacji

Konsekwencją nieprawidłowej kontroli temperatury i czasu nagrzewania materiału do kucia jest jego

Na wykonanie 1 przęsła płotu potrzeba 50 m pręta o średnicy 10 mm, którego cena za 1 kg wynosi 4,20 zł. Na podstawie danych zawartych w tabeli określ, jaki będzie koszt materiału na wykonanie 10 przęseł?

| Średnica pręta mm | Masa teoretyczna kg/m |

|---|---|

| 10 | 0,617 |

| 12 | 0,888 |

| 14 | 1,21 |

| 16 | 1,58 |

| 18 | 2,00 |

| 20 | 2,47 |

Jeżeli proces nagrzewania stali przebiegał w niedomiarze powietrza, to efektem tego będzie

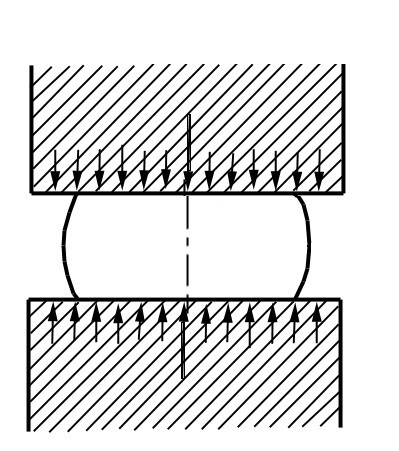

Na rysunku przedstawiono schemat kucia

Na rysunku przedstawiono

Na rysunku przedstawiono wyroby wykonane za pomocą kucia

Na podstawie danych zawartych w tabeli wskaż rodzaj stali dla której temperatura 850°C jest temperaturą hartowania zgodnie z technologią, a temperatura 450°C temperaturą odpuszczania.

| Materiał | Temperatura | Twardość HB | |

|---|---|---|---|

| hartowania | odpuszczania | ||

| 40S2 | 830÷850°C | 400÷460°C | 331 |

| 50S2 | 860÷880°C | 430÷490°C | 331 |

| 60S2 | 860÷880°C | 430÷490°C | 363 |

| 50HS | 840÷860°C | 490÷550°C | 363 |

| 50HF | 840÷900°C | 460÷520°C | 371 |

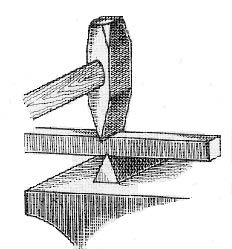

Prawidłowe ustawienie przecinaka do przecięcia materiału przedstawiono na rysunku

Na rysunku przedstawiono

Na rysunkach przedstawiono etapy wykonywania operacji

Zapis N9E wg PN (wg EN: CT90) jest symbolem stali narzędziowej

Zakres temperatur 790÷750°C dotyczy hartowania stali o zawartości węgla

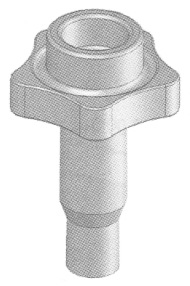

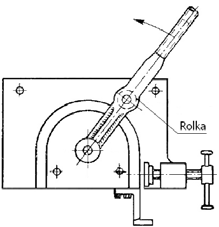

Operacją kowalską, którą można wykonać przyrządem przedstawionym na rysunku, jest

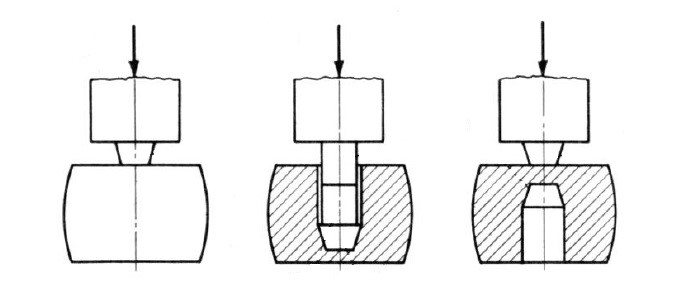

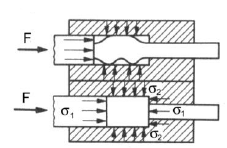

Na rysunku przedstawiono schemat matrycy

Jaką obróbkę cieplną należy przeprowadzić aby zmniejszyć nadmierną kruchość i usunąć naprężenia bezpośrednio po hartowaniu?

Z tabeli wynika, że stal, która po obróbce cieplnej pozwoli na uzyskanie twardości w granicach 365÷380 HB, to stal

| Stal | Twardość po obróbce cieplnej w HB | |

|---|---|---|

| 40S2 | 331 | |

| 50S2 | 331 | |

| 60S2 | 363 | |

| 70S2 | 464 | |

| 50HS | 363 | |

| 50HF | 371 | |

Z tabeli wynika, że prawidłowe temperatury hartowania i odpuszczania stali 70S2 są równe

| Materiał | Temperatura w °C | Twardość HB | |

|---|---|---|---|

| hartowania | odpuszczania | ||

| 40S2 | 830÷850 | 400÷460 | 331 |

| 50S2 | 860÷880 | 430÷490 | 331 |

| 60S2 | 860÷880 | 430÷490 | 363 |

| 70S2 | 850÷870 | 430÷490 | 464 |

| 50HS | 840÷860 | 490÷550 | 363 |

| 50HF | 840÷800 | 460÷320 | 371 |

Dla których wyrobów nie należy stosować operacji kucia?