Pytanie 1

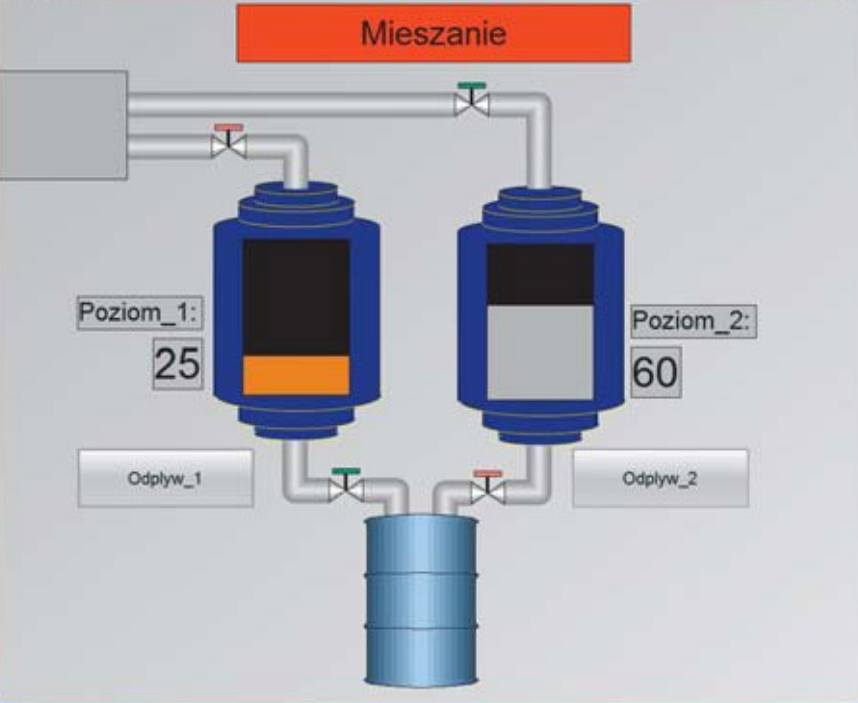

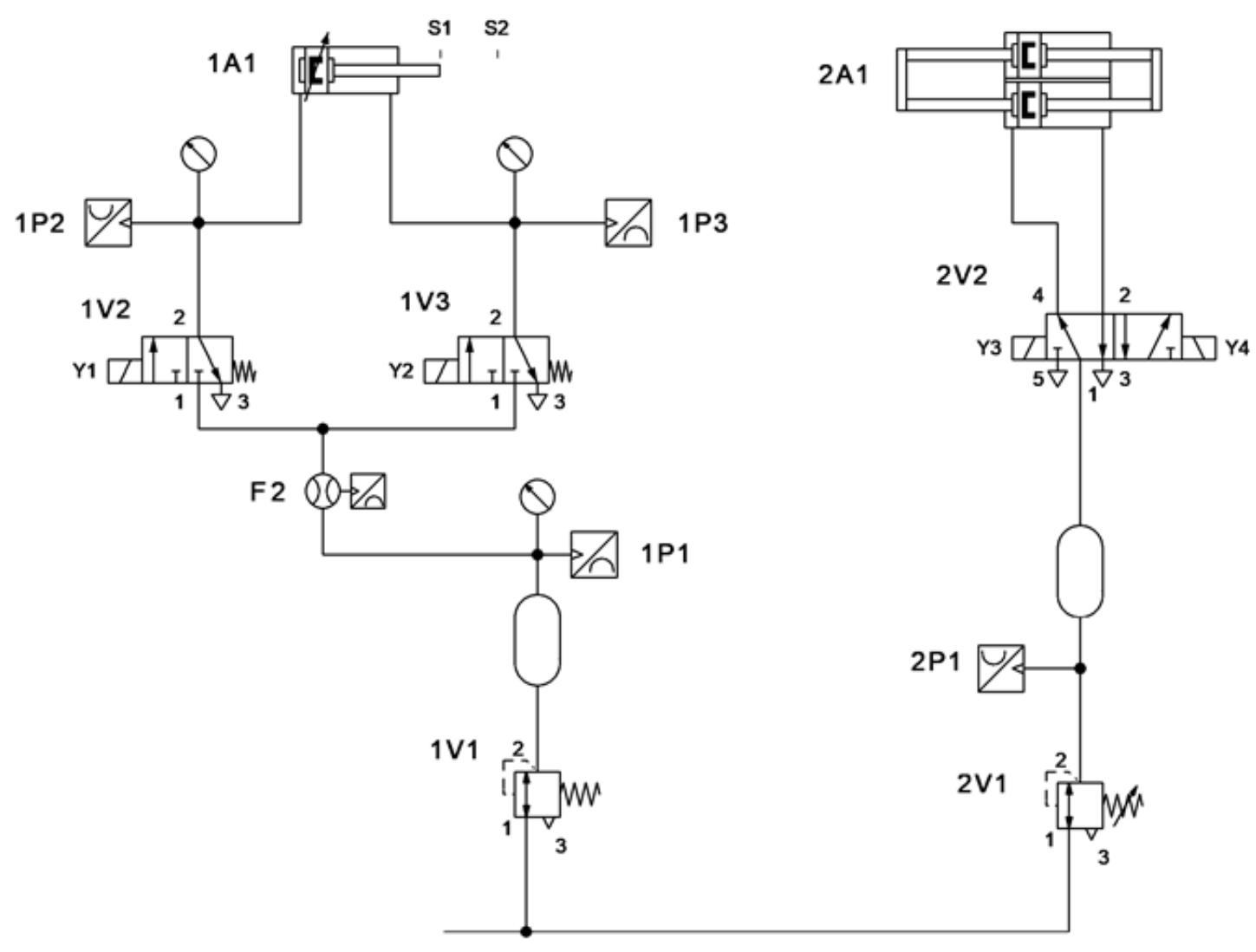

Który typ oprogramowania należy zastosować do utworzenia wizualizacji procesu przedstawionego na rysunku?

Wynik: 38/40 punktów (95,0%)

Wymagane minimum: 20 punktów (50%)

Który typ oprogramowania należy zastosować do utworzenia wizualizacji procesu przedstawionego na rysunku?

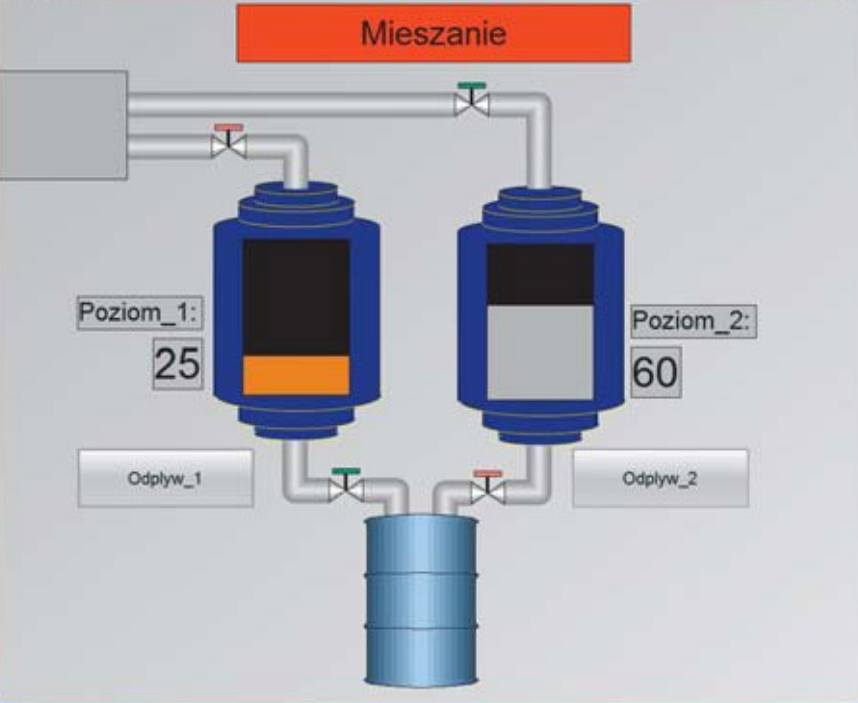

Symbol graficzny oznacza zawór

Jakie środki ochrony osobistej powinien używać pracownik obsługujący tokarkę precyzyjną?

Jakie są etapy podstawowych cykli działania sterownika PLC?

Na podstawie fragmentu instrukcji serwisowej sprężarki tłokowej wskaż, która z wymienionych czynności konserwacyjnych powinna być wykonywana najczęściej.

| Czynność | Cykle | |

|---|---|---|

| Filtr ssący | kontrolowanie | co tydzień |

| czyszczenie | co 60 godzin eksploatacji | |

| wymiana | zależnie od potrzeb (co najmniej raz w roku) | |

| Kontrola stanu oleju | codziennie przed uruchomieniem | |

| Wymiana oleju | pierwsza wymiana | po 40 godzinach eksploatacji |

| kolejna wymiana | raz w roku | |

| Spust kondensatu | co najmniej raz w tygodniu | |

| Czyszczenie zaworu zwrotnego | co najmniej raz w roku | |

| Pasek klinowy | kontrola naprężenia | co tydzień |

| wymiana | w przypadku zużycia | |

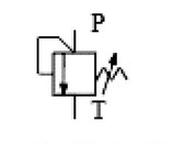

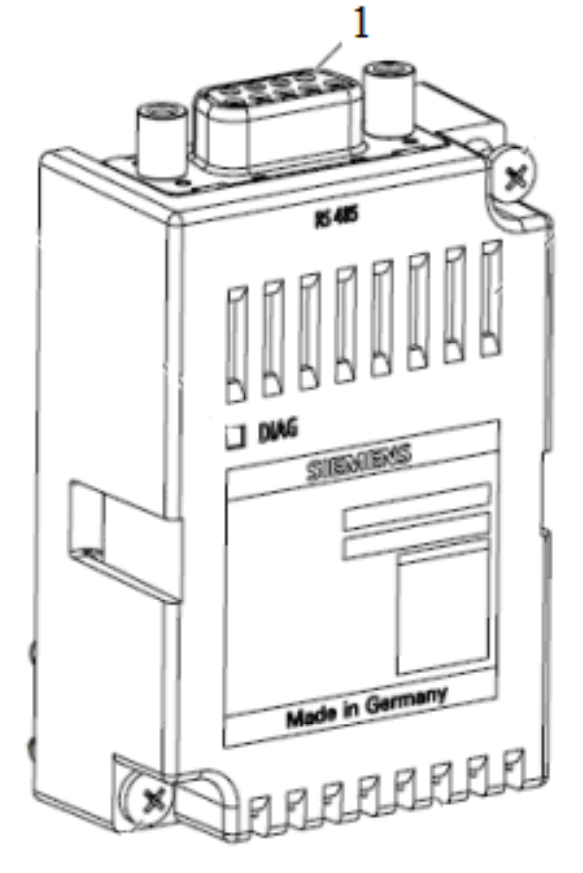

Cyfrą 1 oznaczono złącze

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Układ, którego schemat przedstawiono na rysunku, wymaga zasilania

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Aby zweryfikować ciągłość połączeń elektrycznych pomiędzy różnymi elementami systemu, należy skorzystać z

Ile watomierzy jest wymaganych do pomiaru mocy czynnej przy użyciu metody Arona w trójfazowych układach elektrycznych?

Którą z wymienionych wielkości można zmierzyć za pomocą miernika przedstawionego na zdjęciu?

Które oprogramowanie należy zainstalować do tworzenia wizualizacji procesu przedstawionego na rysunku?

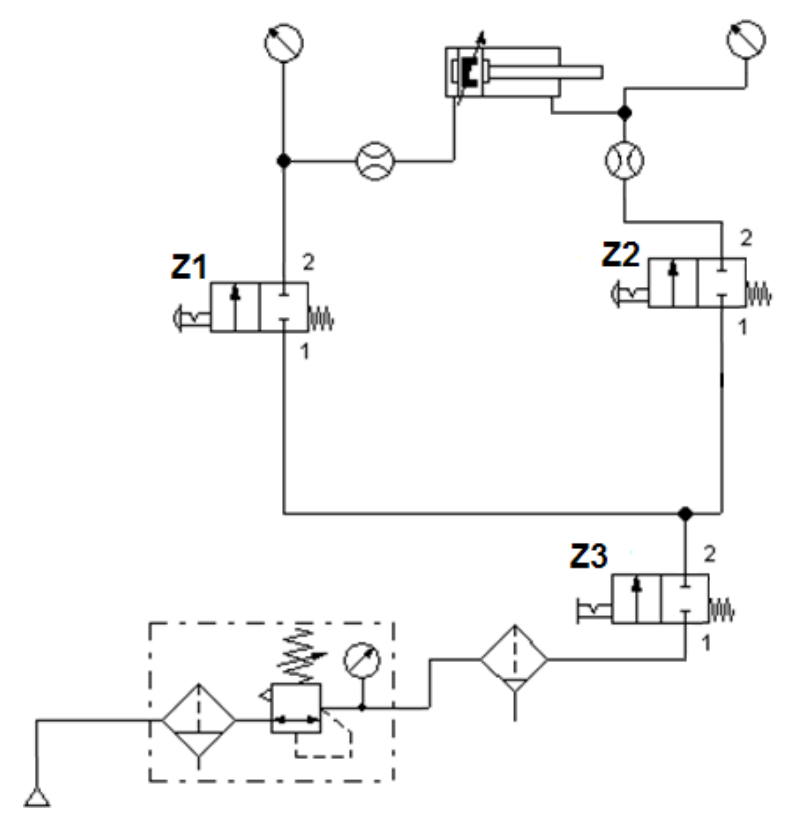

Na rysunku przedstawiono zawór rozdzielający przystosowany do sterowania

Jakie narzędzie jest wykorzystywane do zaciskania końcówek na przewodach elektrycznych?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaką kolejność należy zastosować przy montażu zespołu do przygotowania powietrza, zaczynając od sprężarki?

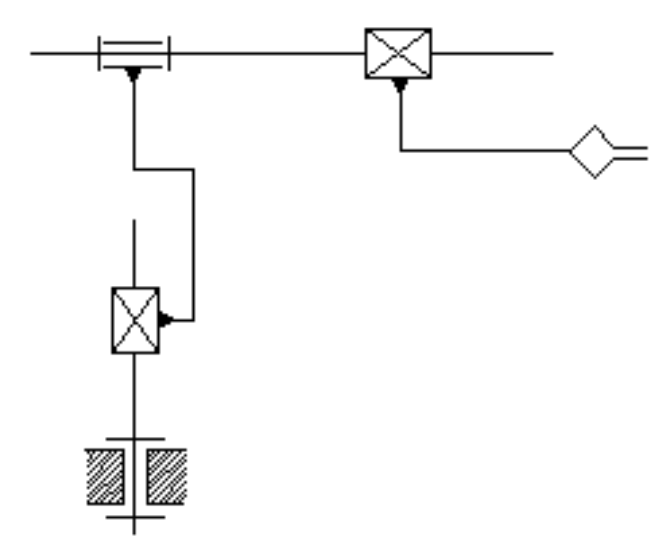

Ile stopni swobody ma manipulator, którego schemat przedstawiono na rysunku?

Na ilustracji przedstawiono sprzęgło

Aby maksymalnie zwiększyć zasięg przesyłania danych oraz ograniczyć wpływ zakłóceń elektromagnetycznych na transmisję w systemie mechatronicznym przy realizacji sterowania sieciowego, jaki kabel należy wykorzystać?

Jakie metody wykorzystuje się do produkcji prętów?

W co musi być wyposażony tłok siłownika, aby czujnik kontaktronowy umieszczony w sposób przedstawiony na rysunku sygnalizował jego położenie?

Zamiana diody prostowniczej na płycie zasilacza wymaga

Na etykiecie rozdzielacza pneumatycznego MEH-5/2-1/8-B zaznaczono średnicę przyłącza

Który podzespół jest badany pod względem szczelności w układzie przedstawionym na ilustracji?

Jakiego rodzaju materiału należy użyć do produkcji narzędzi do mechanicznej obróbki skrawaniem, takich jak frezy?

Jaką średnicę powinien mieć otwór, aby pomieścić nit o średnicy 2 mm?

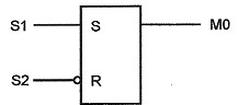

Sygnał MO w układzie przedstawionym na rysunku jest równy 1, gdy

Na obudowie urządzenia wystąpiło niebezpieczne napięcie dotykowe. Który wyłącznik zredukowałby zasilanie urządzenia, gdy ktoś dotknie jego obudowy?

Na rysunku przedstawiono tabliczki znamionowej

Element elektroniczny przedstawiony na rysunku to

Jaką metodę łączenia materiałów powinno się wybrać do skrzyżowania elementów ze stali nierdzewnej i mosiądzu?

Wymiana tranzystora wyjściowego w CMOS sterowniku PLC powinna być przeprowadzana z użyciem

Montaż realizowany według zasady całkowitej zamienności polega na

Wskaż urządzenie, które można wykorzystać do pomiaru ciśnienia wywieranego przez ciecz na ścianki zbiornika?

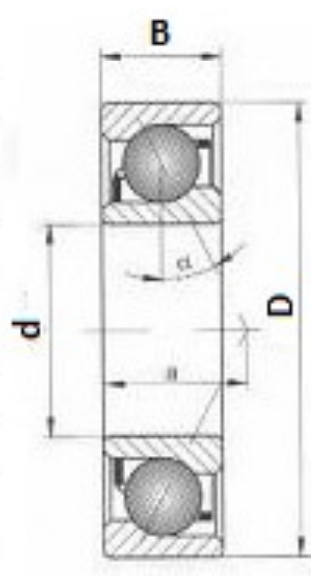

Który typ łożyska należy zastosować w zespole mechanicznym wiedząc, że średnica gniazda wynosi 35 mm, jego wysokość wynosi 11 mm, natomiast średnica zewnętrzna wału wynosi 10 mm?

| TYP | Wymiary | ||

|---|---|---|---|

| d | D | B | |

| 7200 B | 10 | 30 | 9 |

| 7300 B | 10 | 35 | 11 |

| 7202 B | 15 | 35 | 11 |

| 7302 B | 15 | 42 | 13 |

| 7203 B | 17 | 40 | 12 |

| 7207 B | 35 | 72 | 17 |

| 7307 B | 35 | 80 | 21 |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Ciecze hydrauliczne o podwyższonej odporności na ogień, wykorzystywane w miejscach narażonych na wybuch, to ciecze oznaczone symbolami

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakiego typu silnik prądu stałego powinno się użyć w systemie napędowym dla bardzo ciężkiej przepustnicy?