Pytanie 1

Łaty drewniane o wygiętej formie należy usunąć z wzornika

Wynik: 10/40 punktów (25,0%)

Wymagane minimum: 20 punktów (50%)

Łaty drewniane o wygiętej formie należy usunąć z wzornika

Aby przygotować deski o długości 4,8 m i szerokości 200 mm z tarcicy nieobrzynanej o grubości 32 mm, oprócz użycia ołówka, konieczne jest zastosowanie

Jakie gatunki drewna mają dobre właściwości akustyczne i są wykorzystywane jako drewno rezonansowe w produkcji instrumentów muzycznych?

W drewnianym połączeniu czopowym taboretu wystąpił luz. Aby naprawić tę usterkę, należy

Grubość deski w sortymencie tarcicy obrzynanej nie powinna przekraczać

W przypadku wymiany drzwi w szafie dwudrzwiowej, co nie podlega kontroli?

Pokazane na rysunku uszkodzenie drewna należy do grupy uszkodzeń powodowanych przez

Aby wypolerować powierzchnię stu drzwi, biorąc pod uwagę czas oraz jakość przeprowadzonej operacji, należy wykorzystać szlifierkę

Na podstawie danych zawartych w tabeli, określ ilość arkuszy sklejki w paczce o wysokości 40 cm, jeżeli wiadomo, że grubość płyty wynosi 24 mm.

| Grubość płyty mm | Sklejka w paczce o wysokości 80 cm | Sklejka w paczce o wysokości 40 cm |

|---|---|---|

| 4 | 200 | 100 |

| 6,5 | 123 | 62 |

| 9 | 89 | 44 |

| 12 | 67 | 33 |

| 15 | 53 | 27 |

| 18 | 44 | 22 |

| 21 | 38 | 19 |

| 24 | 33 | 17 |

| 27 | 30 | 15 |

| 30 | 27 | 13 |

| 35 | 23 | 11 |

Płaszczyzny uzyskiwane w elementach z drewna litego otrzymuje się poprzez wykonanie operacji

Płyty stosowane w stolarstwie, biorąc pod uwagę ich konstrukcję, klasyfikuje się na

Aby wykonać nacięcie okleiny o grubości 0,8 mm w celu naprawy fragmentu intarsji, jakie narzędzie należy wykorzystać?

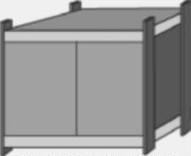

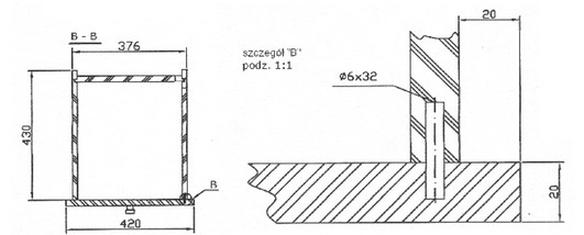

Rysunek przedstawia szafkę o konstrukcji

Jakie z poniższych kryteriów oceny jakości nie odnosi się do mebli wykonanych z laminowanej płyty wiórowej?

Jakiego rodzaju obrabiarki należy użyć do wygładzania powierzchni obrabianych detali?

Zaraz po wygięciu łaty w giętarce, trzeba ją poddać

Jaką sekwencję technologiczną należy zastosować przy obróbce desek podłogowych?

W jaki sposób należy zabezpieczyć drzwi szafki, która jest przygotowywana do transportu?

Aby usunąć zanieczyszczenia żywicą z tarników i pilników, należy je oczyścić przez nawilżenie brzeszczotu

Wykończenie dużych powierzchni bocznych szafy dokonuje się z zastosowaniem prasy

Na podstawie rysunku określ materiał, z którego wykonany jest bok szuflady.

Którą kolejność czynności należy zachować podczas wykonywania widlicy pokazanej na rysunku?

Jakim kolorem identyfikuje się pierwszą klasę jakości tarcicy iglastej przeznaczonej do ogólnego użycia?

Podniesienie stołu odbiorczego strugarki wyrówniarki w stosunku do głównej krawędzi tnącej ostrzy noży spowoduje

Zastosowanie powłoki kryjącej na drewnie różni się od użycia przezroczystej poprzez konieczność wykonania dodatkowego zabiegu

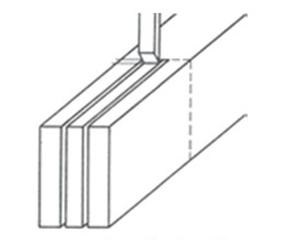

Płyty wiórowe oraz paździerzowe przechowywane w zamkniętych i przewiewnych pomieszczeniach powinny być

Aby zapewnić prostopadłość płaszczyzn bazowych, należy zastosować

Jaką temperaturę ma woda w basenach warzelnianych podczas uplastyczniania drewna w procesie produkcji sklejki latem?

Aby prawidłowo przygotować pilarkę tarczową do cięcia drewna wzdłuż włókien, niezbędne jest zamocowanie

W jakiej temperaturze należy przechowywać drewno, aby zminimalizować jego pękanie?

Jakie czynności należy wykonać codziennie w celu konserwacji pistoletu natryskowego po zakończeniu pracy?

Jak należy zabezpieczyć elementy bukowe biurka o wysokim połysku podczas transportu?

Aby usunąć uszkodzoną powłokę wykończeniową z elementu meblowego o wymiarach 1200 x 600 mm, należy wykorzystać

Aby przeprowadzić oklejanie płyt wiórowych naturalną okleiną w prasach hydraulicznych na gorąco, należy przygotować odpowiedni klej

Ile sztuk jednobarwnej płyty wiórowej laminowanej o wymiarach 1220 x 2500 mm należy przygotować do wykonania 10 regałów, zgodnie z podanym wykazem materiałów?

Wykaz materiałów REGAŁ 738 x 300 x 400 (dł. x szer. x wys.)

| Lp. | nazwa elementu | nr rysunku | liczba sztuk | materiał | długość [mm] | szerokość [mm] |

|---|---|---|---|---|---|---|

| 1. | Boki | 1 | 2 | płyta wiór. lamin. grub. 19 mm | 400 | 300 |

| 2. | Półka | 2 | 1 | płyta wiór. lamin. grub. 19 mm | 700 | 300 |

Przechowywanie wyrobów gotowych powinno odbywać się w pomieszczeniach z wentylacją, a zakres temperatur oraz wilgotności względnej powietrza w tych miejscach powinien wynosić odpowiednio

Na rysunku pokazano wstawkę, której należy użyć do naprawy

Aby poprawić czytelność oraz zrozumienie konstrukcji wyrobu w rysunku technicznym, wykorzystuje się

Na podstawie danych zawartych w tabeli określ, do którego sortymentu tarcicy obrzynanej należy zaliczyć tarcicę o wymiarach 100 x 150 mm.

| Nazwa sortymentu | Grubość [mm] | Szerokość [mm] |

| Belki | 200÷250 | 200÷275 |

| Krawędziaki | 100÷175 | 100÷175 |

| Łaty | 32÷90 | 32÷90 |

| Listwy | 19÷25 | 25÷32 |

Obróbka czołowych powierzchni nóg taboretu powinna być przeprowadzana na szlifierce