Pytanie 1

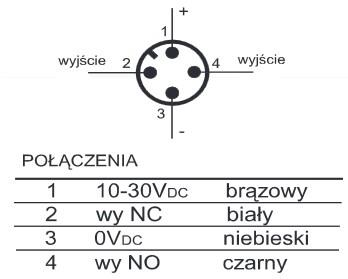

Parametry przedstawione w tabeli dotyczą

| Stopień ochrony | IP65, IP67 | Parametr do wyboru |

| Średnica wałka | Ø6, Ø 10 mm | Parametr do wyboru |

| Typ wyjścia/zasilanie | TTL– RS422/5…30 VDC, HTL– Push-pull / 5…30 VDC, NPN – Open collector / 5…30 VDC | Parametr do wyboru |

| Typ połączenia | Konektor M12 8-pin (osiowo lub promieniowo) Kabel 1 m (osiowo lub promieniowo) | Parametr do wyboru |

| Liczba impulsów | 1, 2, 4, 5, 10, 12, 20, 25, 28, 30, 32, 36, 50, 60, 64, 80, 100, 120, 125, 150, 180, 200, 240, 250, 300, 360, 400, 500, 600, 720, 800, 900, 1000, 1200, 1500, 1800, 2000, 2500, 3000, 4000, 5000 imp./obr. | Parametr do wyboru |

| Temperatura pracy | – 40…+ 85 °C | – |

| Częstotliwość impulsów | Max. 300 kHz | – |

| Kanały wyjściowe | A, B, Z/A/B/Z | – |