Pytanie 1

W rezystancyjnych termometrach (oporowych) wykorzystuje się zjawisko związane ze zmianą

Wynik: 25/40 punktów (62,5%)

Wymagane minimum: 20 punktów (50%)

W rezystancyjnych termometrach (oporowych) wykorzystuje się zjawisko związane ze zmianą

W instalacjach niskonapięciowych (systemach TN) jako elementy zabezpieczające mogą być wykorzystywane

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Silnik komutatorowy był narażony na długotrwałe przeciążenie, co doprowadziło do pojawienia się zwarć międzyzwojowych. Proces naprawy silnika polega na wymianie

Typowym elementem konstrukcji siłownika, przygotowanego do współpracy z bezdotykowymi czujnikami położenia krańcowego, jest

Jeśli w trakcie standardowych warunków eksploatacji pneumatyczne urządzenie mechatroniczne generuje duże drgania, to osoba obsługująca powinna być wyposażona w

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Na podstawie zamieszczonych danych technicznych wybierz model zasilacza do układu elektropneumatycznego, w którym cewki elektrozaworów przystosowane są do zasilania napięciem stałym o wartości 24 V.

Dane techniczne

| Model | MDR-40-5 | MDR-40-12 | MDR-40-24 | MDR-40-48 | |

|---|---|---|---|---|---|

| Wyjście | Napięcie wyjściowe DC | 5V | 12V | 24V | 48V |

| Prąd znamionowy | 6A | 3,33A | 1,7A | 0,83A | |

| Zakres prądu | 0-6A | 0~3,33A | 0-1,7A | 0-0,83A | |

| Moc znamionowa | 30W | 40W | 40W | 40W | |

| Tętnienia i szumy (max.)2) | 80mVp-p | 120mVp-p | 150mVp-p | 200mVp-p | |

| Regulacja napięcia | 5-6V | 12-15V | 24-30V | 48-56V | |

| Tolerancja napięcia3) | ±2,0% | ±1,0% | ±1,0% | ±1,0% | |

| Tolerancja napięcia przy zmianach zasilania | ±1,0% | ±1,0% | ±1,0% | ±1,0% | |

| Tolerancja napięcia przy zmianach obciążenia | ±5,0% | ±3,0% | ±3,0% | ±2,0% | |

| Czas ustalania, narastania | 500ms, 30ms/230VAC | 500ms, 30ms/115VAC przy znamionowym obciążeniu | |||

| Czas podtrzymania | 50ms/230VAC | 20ms/115VAC przy znamionowym obciążeniu | |||

| Wejście | Zakres napięcia | 85-264VAC | 120-370VDC | ||

| Zakres częstotliwości | 47-63 Hz | ||||

| Sprawność (typ.) | 78% | 86% | 88% | 88% | |

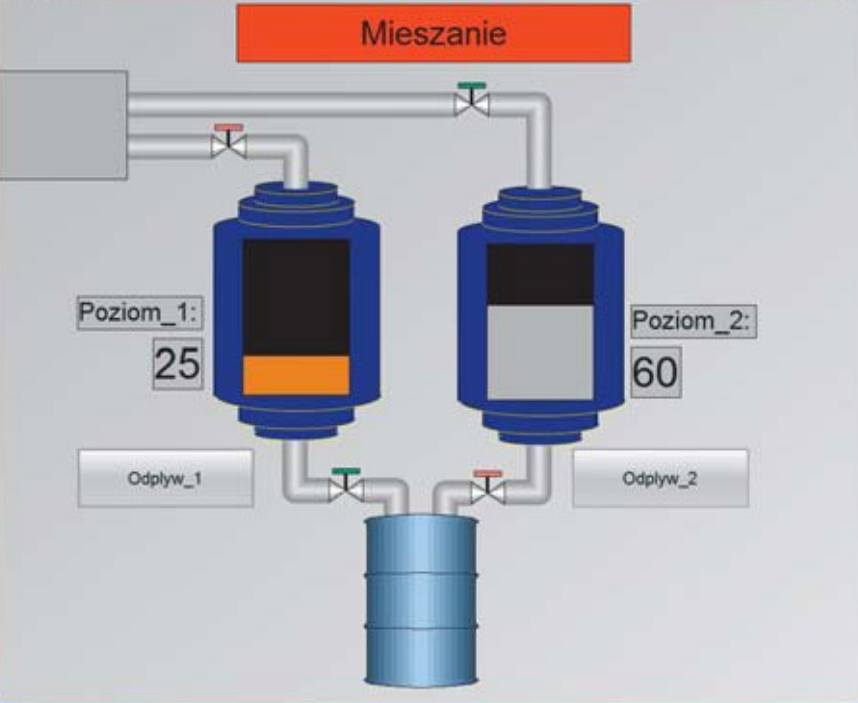

Który typ oprogramowania należy zastosować do utworzenia wizualizacji procesu przedstawionego na rysunku?

Przekładnie, które umożliwiają ruch posuwowy w tokarkach CNC, to

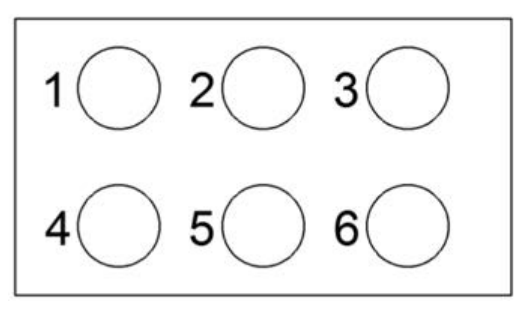

Podczas dokręcania jednakowymi śrubami głowicy przedstawionej na rysunku należy zachować następującą kolejność:

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Który z wymienionych parametrów nie odnosi się do frezarki CNC?

Jaki instrument pomiarowy powinno się użyć do określenia amplitudy, częstotliwości oraz kształtu sygnałów w instalowanych urządzeniach mechatronicznych?

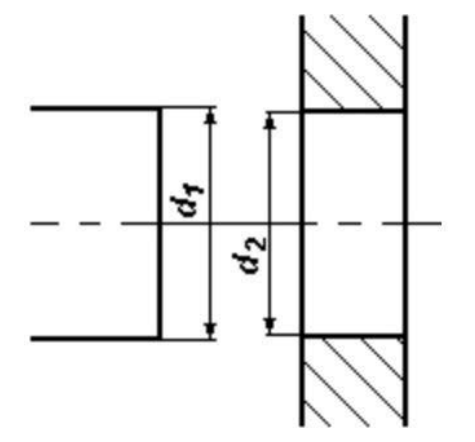

Na rysunku przedstawione zostały fragmenty dwóch elementów, które należy połączyć techniką połączenia wciskowego wtłaczanego. Jaka powinna być zależność pomiędzy wymiarami d1 i d2?

Który rodzaj prądów i napięć można zmierzyć miernikiem przedstawionym na rysunku?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Który materiał o właściwościach podanych w tabeli należy wybrać do konstrukcji lekkiej i odpornej na odkształcenia mobilnej podstawy konstrukcyjnej urządzenia mechatronicznego?

| Gęstość ρ [g/cm3] | Granica plastyczności Re [MPa] | |

|---|---|---|

| Materiał 1. | 2,70 | 40 |

| Materiał 2. | 2,75 | 320 |

| Materiał 3. | 7,70 | 320 |

| Materiał 4. | 8,85 | 35 |

Do czego służy przedstawione na rysunku narzędzie?

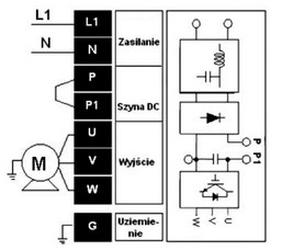

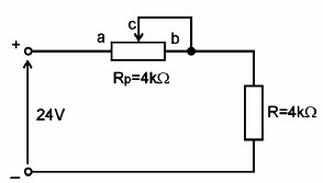

W celu sprawdzenia poprawności działania układu przedstawionego na schemacie, zmierzono napięcie zasilania. Wskaż wynik pomiaru, który świadczy, że napięcie zasilania jest prawidłowe?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

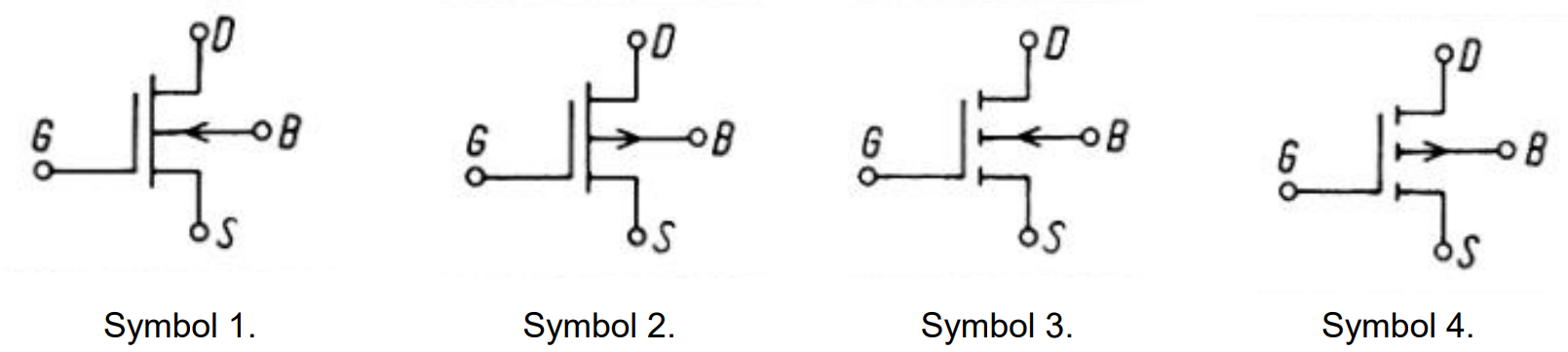

Który z przedstawionych symboli graficznych oznacza tranzystor MOSFET ze wzbogaconym kanałem typu n?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Połączenia nitowe metalowej obudowy urządzenia należy wykonać przy użyciu narzędzia przedstawionego na rysunku

Zwiększenie wartości częstotliwości wyjściowej falownika zasilającego silnik indukcyjny, przy niezmiennym obciążeniu silnika, prowadzi do

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

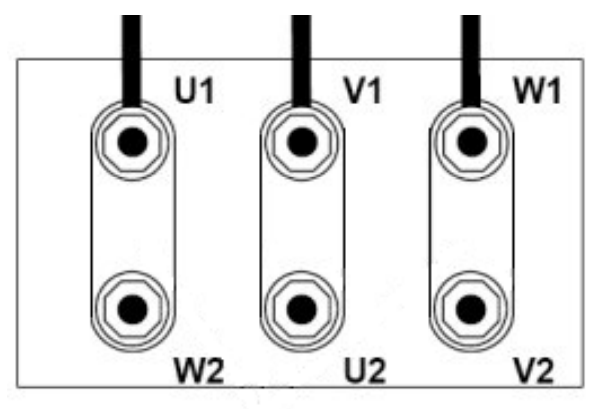

Na rysunku przedstawiono połączenie uzwojeń silnika na tabliczce zaciskowej w

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Której końcówki należy użyć do montażu elementów za pomocą śrub torx?

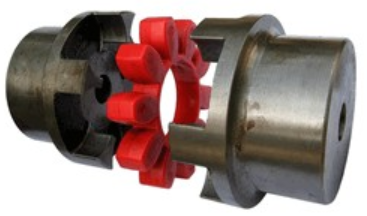

Na rysunku przedstawiono sprzęgło

Materiał o których właściwościach należy wybrać do konstrukcji lekkiej i odpornej na odkształcenia mobilnej podstawy konstrukcyjnej urządzenia mechatronicznego?

| Gęstość ρ [g/cm3] | Granica plastyczności Re [MPa] | |

|---|---|---|

| A. | 2,70 | 40 |

| B. | 2,75 | 320 |

| C. | 7,70 | 320 |

| D. | 8,85 | 35 |

Jakie rozwiązanie pozwala na zwiększenie prędkości ruchu tłoka w siłowniku pneumatycznym?

Lampka sygnalizacyjna RUN w programowalnym sterowniku PLC wskazuje, że

Zamieniając stycznikowy system sterowania silnikiem elektrycznym na system oparty na sterowniku PLC, należy

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Po przesunięciu suwaka potencjometru z pozycji "c" do pozycji "a" wartość prądu płynącego w obwodzie

Aby przeprowadzić bezdotykowy pomiar bardzo wysokiej temperatury, powinno się użyć

Podnośnik hydrauliczny do samochodów dysponuje tłokiem roboczym o średnicy 100 mm. Tłoczek pompy w tym urządzeniu ma średnicę 10 mm. Kiedy podnośnik unosi obciążenie wynoszące 20 kN, jaka jest siła działająca na tłoczek pompy?

Podłączenie kondensatora (w układzie równoległym do obciążenia) do wyjścia jednofazowego prostownika działającego w konfiguracji mostka Graetza wpłynie na napięcie wyjściowe w sposób

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.