Pytanie 1

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wynik: 33/40 punktów (82,5%)

Wymagane minimum: 20 punktów (50%)

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

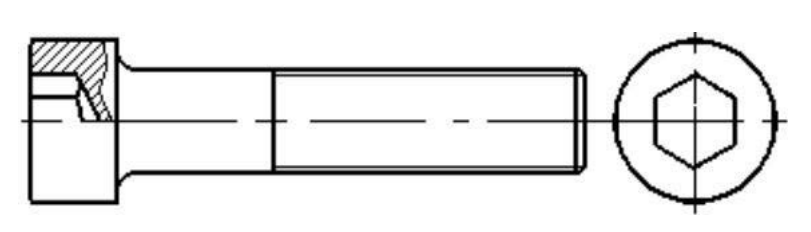

Którego klucza należy użyć do odkręcenia przedstawionej na rysunku śruby?

Jaką kolejność powinny mieć poszczególne elementy zespołu przygotowania powietrza w instalacji pneumatycznej, zasilającej silnik pneumatyczny, patrząc od strony sprężarki?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Silnik komutatorowy był narażony na długotrwałe przeciążenie, co doprowadziło do pojawienia się zwarć międzyzwojowych. Proces naprawy silnika polega na wymianie

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zgodnie z normami ochrony przeciwpożarowej, do gaszenia urządzeń elektrycznych pod napięciem przekraczającym 1000 V należy zastosować gaśnicę

Jakie narzędzie jest wykorzystywane do zaciskania końcówek na przewodach elektrycznych?

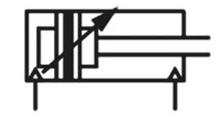

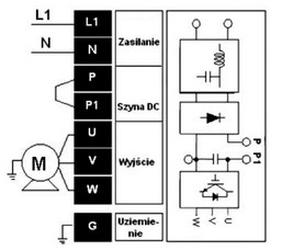

Symbol graficzny którego siłownika, z bezstykową sygnalizacją położenia tłoka jest przedstawiony na rysunku?

Podłączenie kondensatora (w układzie równoległym do obciążenia) do wyjścia jednofazowego prostownika działającego w konfiguracji mostka Graetza wpłynie na napięcie wyjściowe w sposób

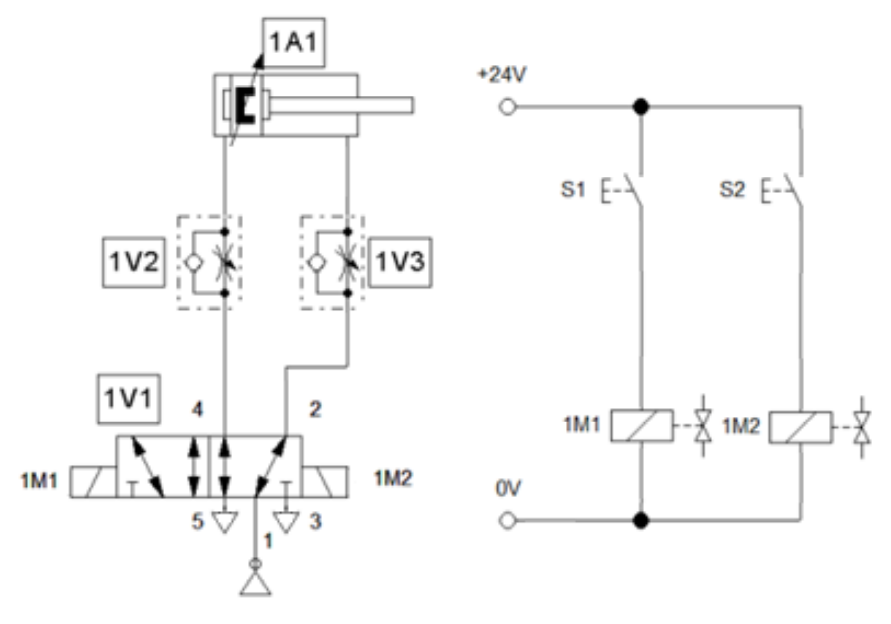

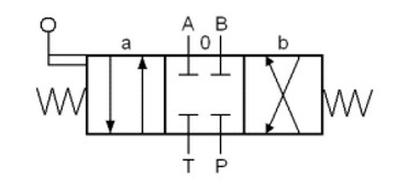

W układzie elektropneumatycznym przedstawionym na ilustracji należy zamontować zawór rozdzielający w wersji

| Wersja zaworu | W1 | W2 | W3 | W4 |

|---|---|---|---|---|

| Liczba cewek | 1 | 2 | 1 | 2 |

| Typ zaworu | 4/2 | 4/3 | 5/2 | 5/2 |

| Biegunowość zasilania | dowolna | dowolna | dowolna | dowolna |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

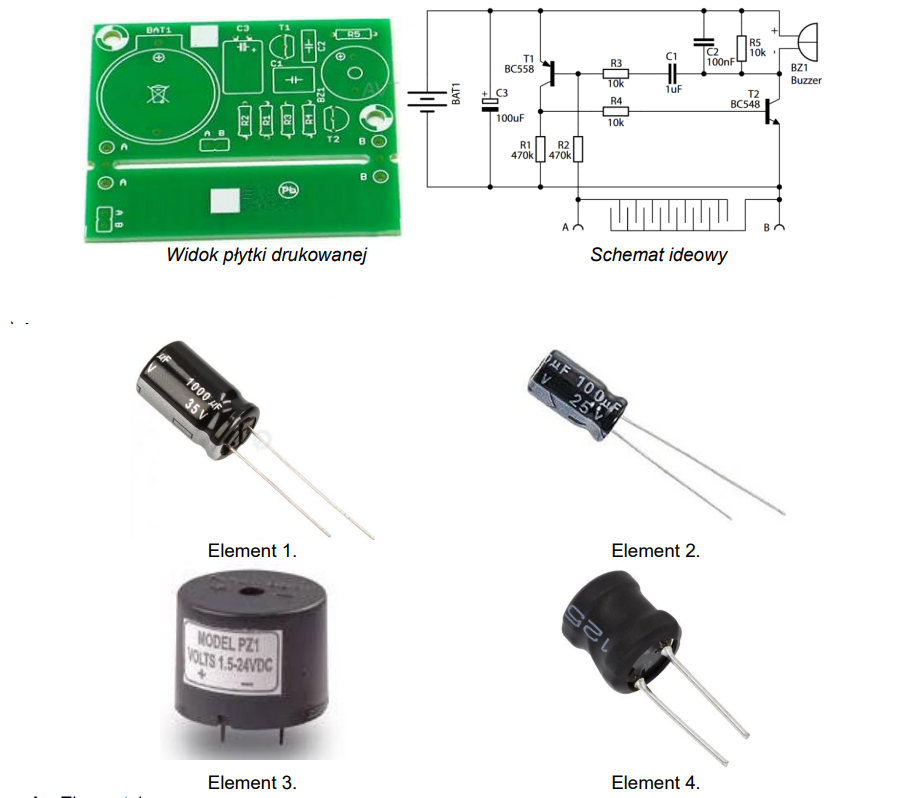

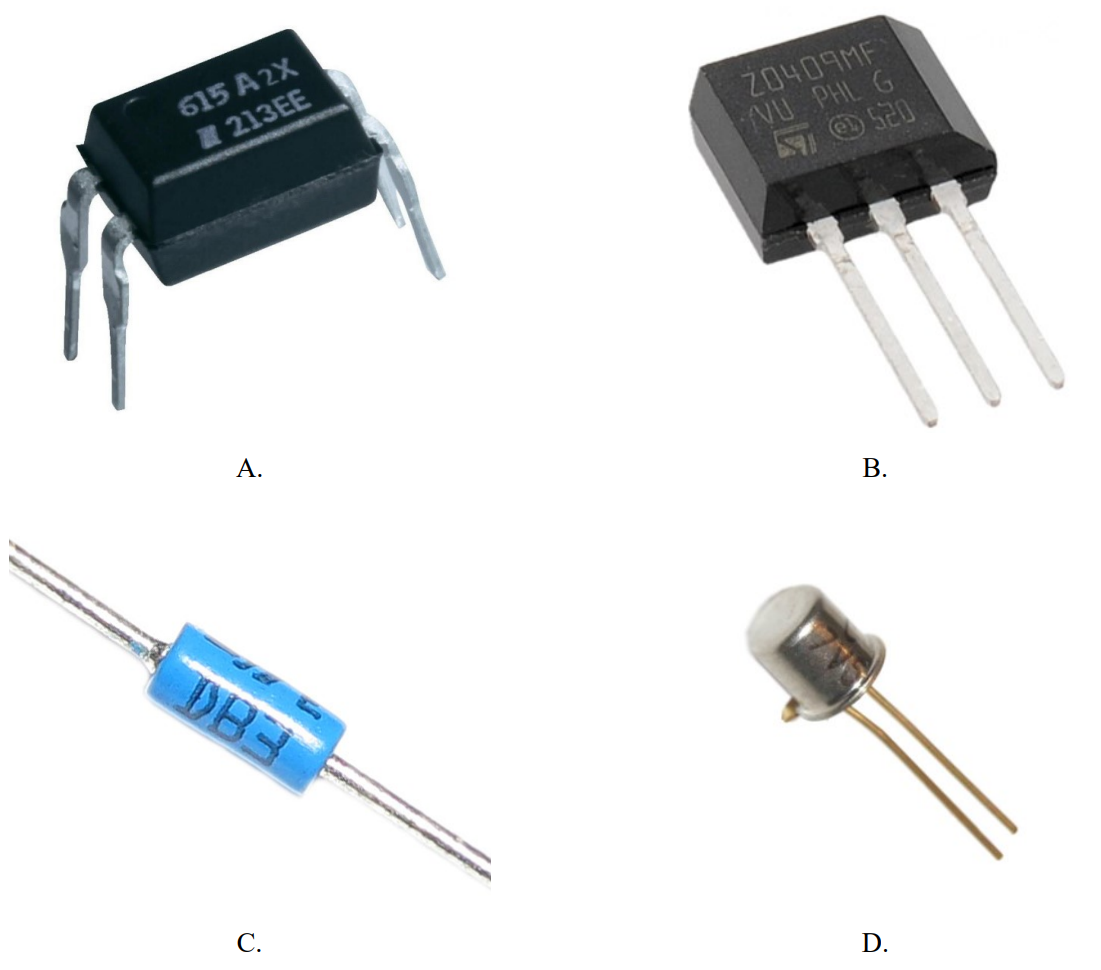

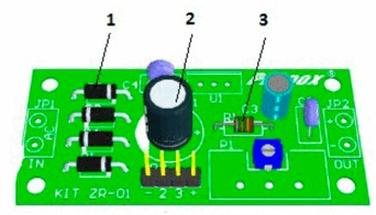

Na podstawie widoku płytki drukowanej i schematu ideowego wskaż, który element należy zamontować na płytce drukowanej w miejscu oznaczonym C3.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W celu sprawdzenia poprawności działania układu przedstawionego na schemacie, zmierzono napięcie zasilania. Wskaż wynik pomiaru, który świadczy, że napięcie zasilania jest prawidłowe?

Silniki, które mają największy moment rozruchowy to

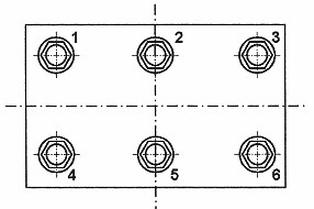

W jakiej kolejności należy dokręcać śruby pokrywy, których układ przedstawiono na rysunku, aby uzyskać równomierne przyleganie pokrywy do korpusu?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zgodnie z normą PN-M-85002 na wale o średnicy 12 mm można osadzić wpust pryzmatyczny o wymiarach

| Wpis z normy PN-M-85002 | ||

|---|---|---|

| Wałek — d mm | Wpust | |

| ponad | do | b×h mm |

| 6 | 8 | 2×2 |

| 8 | 10 | 3×3 |

| 10 | 12 | 4×4 |

| 12 | 17 | 5×5 |

| 17 | 22 | 6×6 |

| 22 | 30 | 8×7 |

Pokazany na rysunku sposób montowania podzespołów elektronicznych, na płytce obwodu drukowanego, to

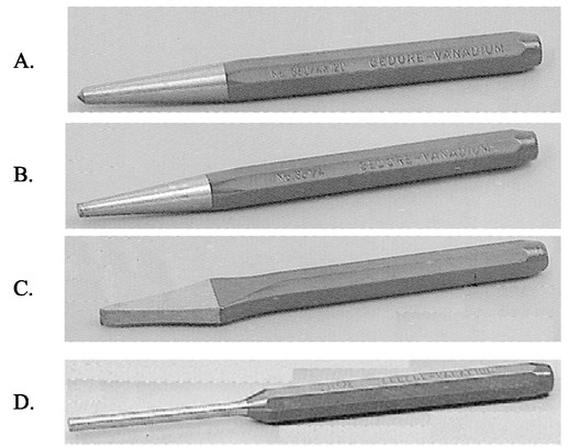

Demontaż połączenia kołkowego wykonuje się narzędziem przedstawionym na rysunku

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

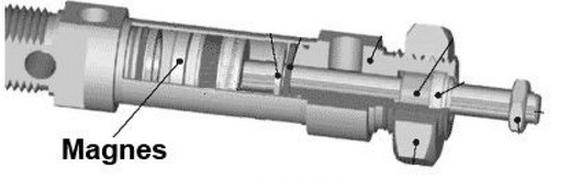

Z którym czujnikiem współpracuje magnes zamontowany w siłowniku w sposób przedstawiony na rysunku?

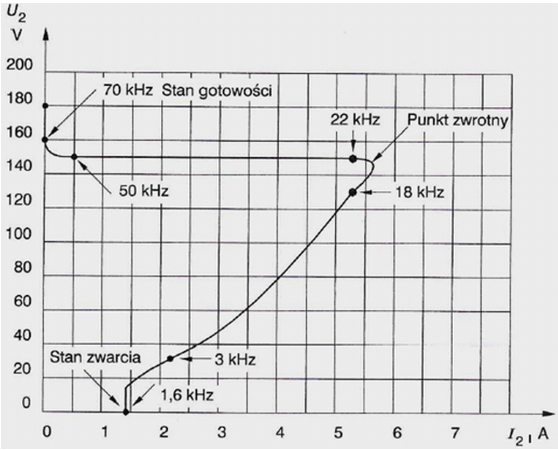

Jaka powinna być wartość znamionowego napięcia zasilania urządzenia, aby mogło być zasilane przez zasilacz impulsowy o charakterystyce napięciowo-prądowej przedstawionej na rysunku?

Jaki środek smarny oraz o jakiej konsystencji powinno się wykorzystać w celu zmniejszenia oporu tarcia w siłownikach pneumatycznych?

Na którym rysunku przedstawiono triak?

W której sprężarce występują elementy przedstawione na rysunku?

Na płytce drukowanej w miejscach oznaczonych cyframi 1, 2, 3 należy zamontować

Jaki rodzaj wyłącznika przedstawiono na rysunku?

Który z wymienionych elementów zabezpiecza łożysko przed wysunięciem z obudowy urządzenia przedstawionego na rysunku?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

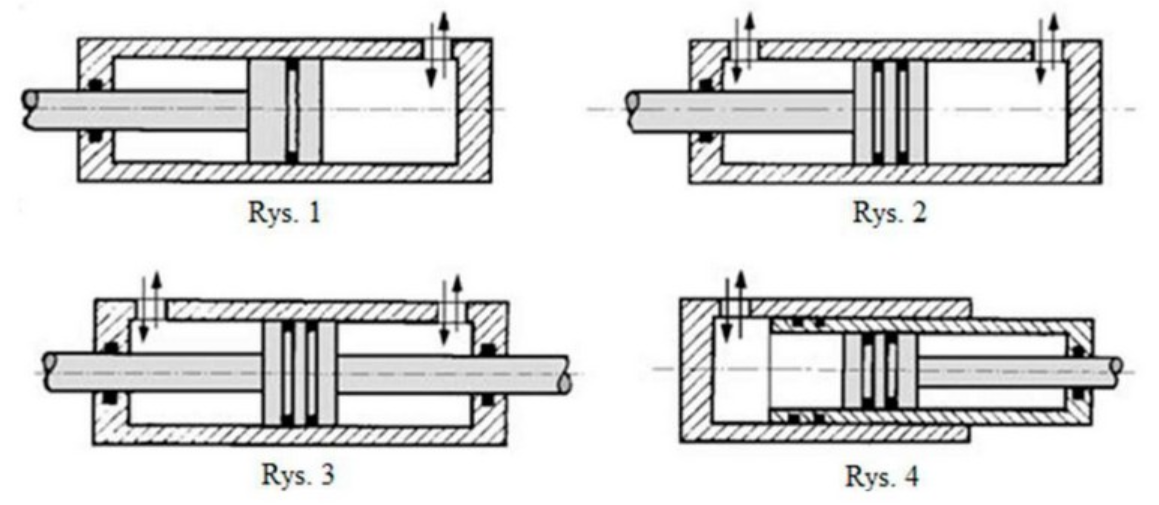

Który opis siłowników hydraulicznych przedstawionych na rysunkach jest poprawny?

| Siłownik hydrauliczny | A. | B. | C. | D. |

|---|---|---|---|---|

| Teleskopowy | Rys. 1 | Rys. 4 | Rys. 3 | Rys. 4 |

| Jednostronnego działania | Rys. 2 | Rys. 1 | Rys. 4 | Rys. 1 |

| Dwustronnego działania z dwustronnym tłoczyskiem | Rys. 3 | Rys. 2 | Rys. 1 | Rys. 3 |

| Dwustronnego działania z jednostronnym tłoczyskiem | Rys. 4 | Rys. 3 | Rys. 2 | Rys. 2 |

Siłownik, zasilany sprężonym powietrzem o ciśnieniu roboczym 8 bar, ma maksymalną liczbę cykli nmax = 50/min oraz zużywa 1,4 litra powietrza w trakcie jednego cyklu. Jakie parametry powinna mieć sprężarka tłokowa do zasilania tego siłownika?

Jaką metodę należy wykorzystać do pomiaru prędkości obrotowej wirnika silnika napędzającego system mechatroniczny?

Przyłącze T zaworu hydraulicznego przedstawionego na rysunku należy podłączyć do

Podczas instalacji systemu z kontrolerem PLC, przewody magistrali Profibus powinny

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

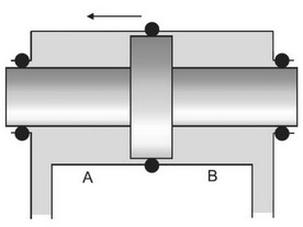

W przedstawionym na rysunku siłowniku dwustronnego działania ruch tłoka odbywa się w kierunku wskazanym strzałką. Która komora oznaczona została literą B?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.