Pytanie 1

Podczas instalacji hydraulicznych systemów napędowych należy

Wynik: 35/40 punktów (87,5%)

Wymagane minimum: 20 punktów (50%)

Podczas instalacji hydraulicznych systemów napędowych należy

Montaż łożysk na wałkach powinien być wykonany zgodnie z odpowiednim pasowaniem?

Obszar, w którym działa urządzenie transportowe, jest nazywany

Czy diagnozowanie maszyn oraz urządzeń technologicznych nie ma wpływu?

Aby przeprowadzić lutowanie miękkie, konieczne jest zastosowanie spoiwa będącego stopem

Między dwoma współdziałającymi elementami, które nie zmieniają swojej pozycji względem siebie, występuje tarcie

Które części wiertarki stołowej powinny być oczyszczone i nasmarowane po zakończeniu pracy?

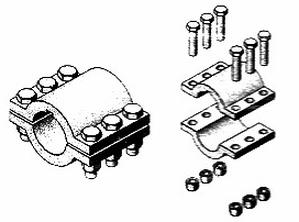

Na rysunku jest przedstawione sprzęgło

Pracownik w ciągu 2 godzin produkuje wałki z jednego pręta na automacie tokarskim. Ile prętów będzie potrzebnych do wytworzenia wałków w trakcie 8-godzinnej zmiany, gdy pracownik obsługuje 2 automaty tokarskie?

Aby zmierzyć średnicę otworu ϕ50+0,22, jakiego narzędzia pomiarowego należy użyć?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Urządzenie oznaczone na rysunku cyfrą 1, to

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Urządzeniem przedstawionym na rysunku jest

Części maszyn, takie jak wały korbowe oraz wały rozrządu w silnikach spalinowych, są produkowane z żeliwa.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wyznacz wymiary graniczne średnicy wałka o nominalnej wartości N=φ78 mm, wytworzonego w tolerancji

IT=0,028, gdzie odchyłka górna es=0 μm, a odchyłka dolna ei= −0,028 μm?

Żeliwo, w którym węgiel występuje w formie kulistych agregatów (tzw. grafit sferoidalny), określa się jako

Współczynnik nadmiaru powietrza używany przy określaniu parametrów spalania wskazuje

Na rysunku zostało przedstawione połączenie z zastosowaniem wpustu

Jaką moc musi posiadać podnośnik, aby unieść samochód o masie 1 500 kg w ciągu 5 s na wysokość 1 m? (przyjmując g=10 m/s2)

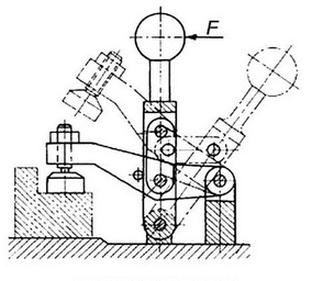

Na rysunku przedstawiono przyrząd obróbkowy z mechanizmem zamocowującym

Górna granica dla podanego pomiaru 10 ±0,3 mm wynosi

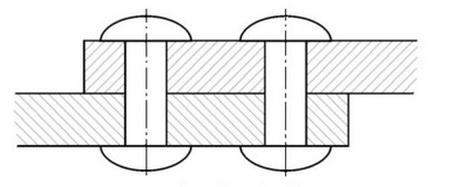

Na rysunku przedstawiono połączenie nitowe

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaką wartość ma moc wejściowa siłownika hydraulicznego, jeżeli ilość przepływu cieczy dostarczanej do siłownika wynosi 0,0005 m3/s, ciśnienie cieczy na wejściu do siłownika wynosi 6 MPa, a na wyjściu z siłownika 3 MPa?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Odnawianie zużytych powierzchni elementów maszyn można przeprowadzić przez

W miejscu styku dwóch ciał stałych, które poruszają się lub są wprowadzane w ruch bez użycia smaru, pojawia się tarcie

Aby wykonać otwory pod gwint M8, jakie wiertło powinno się użyć?

Jaką wartość ma temperatura źródła ciepła w cyklu Carnota, jeśli różnica temperatur pomiędzy źródłem ciepła a zewnętrznym otoczeniem wynosi 80 K, a efektywność cyklu osiąga 0,4?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaką siłę wywiera tłok pompy o powierzchni 10 000 mm2, jeśli ciśnienie wynosi 0,5 MPa?

Przedstawiony na rysunkach technicznych symbol umieszczany na powierzchni obrabianej oznacza, że obróbkę tej powierzchni należy przeprowadzić techniką

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Trzpienie frezarskie są wykorzystywane do mocowania

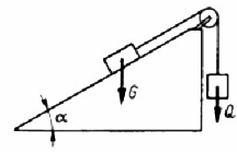

Na równi pochylonej pod kątem α=30° znajduje się masa G połączona liną z masą Q jak na rysunku. Jeżeli pominąć siły tarcia, to aby masa Q nie poruszała się, masa G powinna być równa?

Korpus obrabiarki, który jest odlewany, powinien być wykonany z materiału, który skutecznie tłumi drgania, jakiego rodzaju?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W zakres konserwacji maszyn i urządzeń nie wchodzi