Pytanie 1

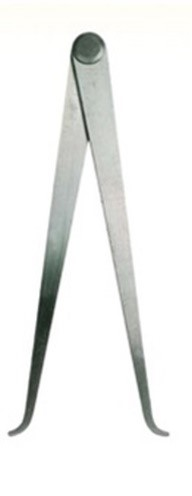

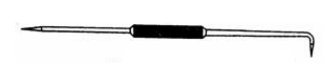

Na którym rysunku przedstawiono narzędzie do wykreślania linii na arkuszu blachy?

Brak odpowiedzi na to pytanie.

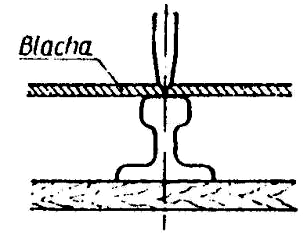

Na pierwszym rysunku rzeczywiście widzimy rysik traserski, czyli klasyczne narzędzie używane w warsztatach blacharskich oraz ślusarskich do wykreślania linii na powierzchni metalowych arkuszy. Rysik ma ostrą końcówkę, wykonaną z hartowanej stali, dzięki czemu umożliwia precyzyjne i trwałe trasowanie linii, które potem stanowią wzorzec do cięcia, wiercenia czy gięcia blachy. To jest podstawa w każdym procesie przygotowania elementu do dalszej obróbki – błędnie wytrasowana linia może prowadzić do poważnych strat materiałowych albo po prostu do braku pasowania części. Moim zdaniem rysik traserski to takie trochę przedłużenie ręki blacharza – zawsze powinien być dobrze naostrzony i gotowy do użycia. Warto też dodać, że zgodnie z branżowymi standardami, rysikiem trasuje się tylko na powierzchniach nieprzeznaczonych do końcowego wykończenia, bo rysa może zostać widoczna po procesie. W praktyce używa się go razem z liniałami czy kątownikami, żeby linia była równa i powtarzalna. Z mojego doświadczenia wynika, że dobry rysik to podstawa szybkiej i efektywnej pracy przy rozkroju blach.