Pytanie 1

Jaki rodzaj uszkodzenia przedstawiono na rysunku?

Wynik: 32/40 punktów (80,0%)

Wymagane minimum: 20 punktów (50%)

Jaki rodzaj uszkodzenia przedstawiono na rysunku?

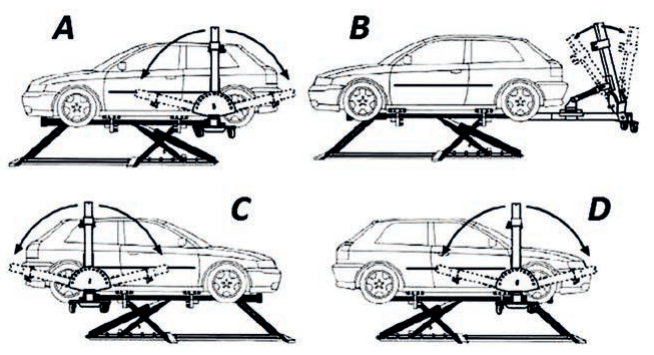

Na rysunku przedstawiono czynność

Naprawa przedstawionego na zdjęciu uszkodzenia według wstępnych oględzin powinna polegać na

Po naprawie, polegającej na wstawieniu łaty blacharskiej, należy wystającą spoinę usunąć używając tarczę ścierną o grubości

Który typ samochodu posiada otwartą formę nadwozia?

Przedstawione na zdjęciu narzędzie służy do

Zanim przystąpisz do naprawy blacharskiej nadwozia auta, powinieneś

Przedstawiony na ilustracji pistolet służy do

Aby usunąć ogniska korozji występujące na nadwoziu samochodu, należy

Niewielkie odkształcenie pasa tylnego na łączeniu z błotnikiem, bez uszkodzenia powłoki lakierowej, naprawia się metodą

Urządzenie przedstawione na rysunku nie służy do

Na ilustracji przedstawiono

Jakie elementy karoserii pojazdów samochodowych mogą być wykonane z tworzyw sztucznych?

Pistolet przedstawiony na rysunku służy do

Uszkodzone zderzaki z tworzywa sztucznego należy reperować poprzez

Przedstawione urządzenie służy

Uszkodzenie błotnika przedstawione na rysunku kwalifikuje go do

Na rysunku przedstawiono czynność

Łączenie elementów wykonanych z blach stalowych z elementami wykonanymi ze stopów aluminiowych w przypadku karoserii samochodowych w warunkach warsztatowych wykonywane jest najczęściej z wykorzystaniem techniki

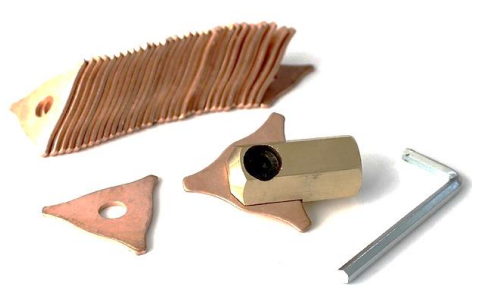

Na rysunku przedstawiono elementy urządzenia służącego do

Czynność wykonywana przez pracownika przedstawiona na rysunku to

Przedstawione na rysunku urządzenie służy do pomiaru

Na rysunku przedstawiono

Przedstawione na rysunku przygotowanie nadwozia do naprawy na ramie naprawczej prawego boku pojazdu oznaczone jest literami

Do wklejenia przedniej szyby samochodowej należy użyć

Przedstawione na rysunku uszkodzenie wskazuje na konieczność naprawy blacharskiej

Do szybkiego, wstępnego określenia wielkości odkształceń powstałych podczas kolizji czołowo-bocznej należy użyć

Przedstawione na ilustracji narzędzie służy do

Przedstawione na ilustracji narzędzie służy do wykonywania połączeń

Według obowiązującej klasyfikacji metali symbol S235 (dawniej St3S) oznacza stal

Do szybkiego określenia skali odkształceń powstałych w wyniku niewielkiej kolizji czołowo-bocznej należy użyć

Przedstawione na zdjęciu urządzenie służy do pomiarów

Jedną z metod antykorozyjnego zabezpieczenia blach jest

Który z przedstawionych na rysunkach pistoletów służy do konserwacji profili zamkniętych nadwozi samochodowych z wykorzystaniem gotowych środków antykorozyjnych?

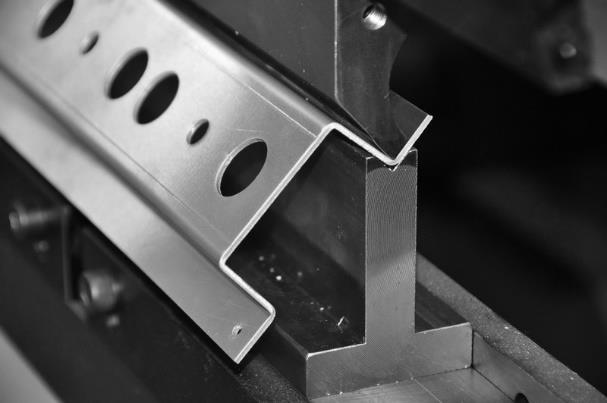

Który proces kształtowania elementu przedstawiono na rysunku?

Przedstawione na ilustracji elementy, mają zastosowanie podczas napraw poszyć zewnętrznych nadwozi samochodowych przy użyciu

W celu zwiększenia odporności na korozję, niektóre elementy nadwozi samochodów wykonywane są

Przyrząd przedstawiony na rysunku to

Element oblachowania nadwozia pojazdu przedstawiony na rysunku został wykonany metodą

Przedstawiony na fotografii typ złącza nazywa się