Pytanie 1

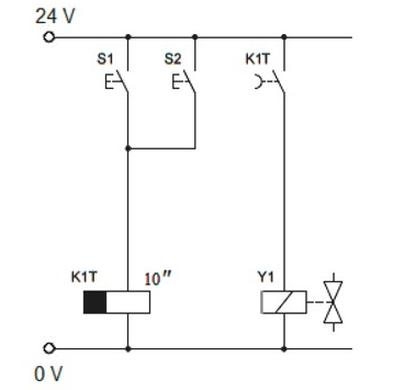

Wskaż opis, który jest zgodny ze schematem.

Wynik: 22/40 punktów (55,0%)

Wymagane minimum: 20 punktów (50%)

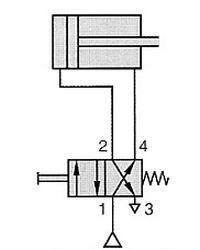

Wskaż opis, który jest zgodny ze schematem.

Po programowym aktywowaniu czterech wyjść tranzystorowych w sterowniku PLC, które sterują cewkami elektrozaworów, stwierdzono, że nie wszystkie działają poprawnie. Pomiar napięcia UBE (między bazą a emiterem) tranzystorów na poszczególnych wyjściach wykazał następujące wartości: UBE1 = 1 V, UBE2 = 3 V, UBE3 = 0,7 V, UBE4 = 5 V. Wyniki pomiarów sugerują uszkodzenie

Czy rdzenie maszyn elektrycznych produkuje się z stali?

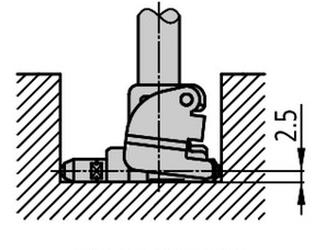

Do montażu pneumatycznego zaworu rozdzielającego za pomocą wkrętu przedstawionego na rysunku należy użyć wkrętaka typu

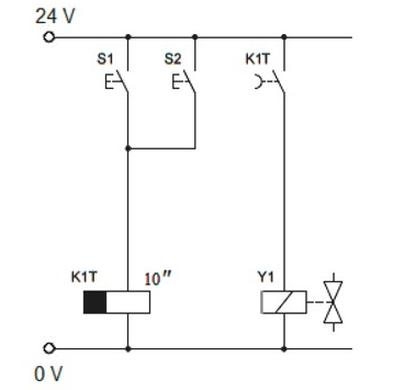

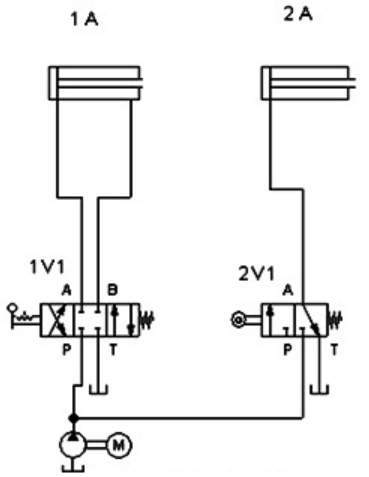

Ile napędów jest zastosowanych w manipulatorze, którego schemat przedstawiono na rysunku?

Która z wymienionych nieprawidłowości może powodować zbyt częste uruchamianie się silnika sprężarki tłokowej?

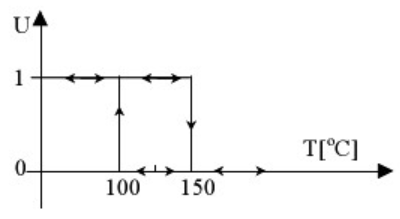

Na rysunku przedstawiono wykres zależności sygnału wyjściowego od wielkości regulowanej (temperatury) regulatora

Instalacje pneumatyczne powinny być montowane pod lekkim kątem wznoszącym, aby ułatwić

Co znaczy zaświecenie czerwonej diody oznaczonej skrótem BATF na panelu kontrolnym sterownika PLC?

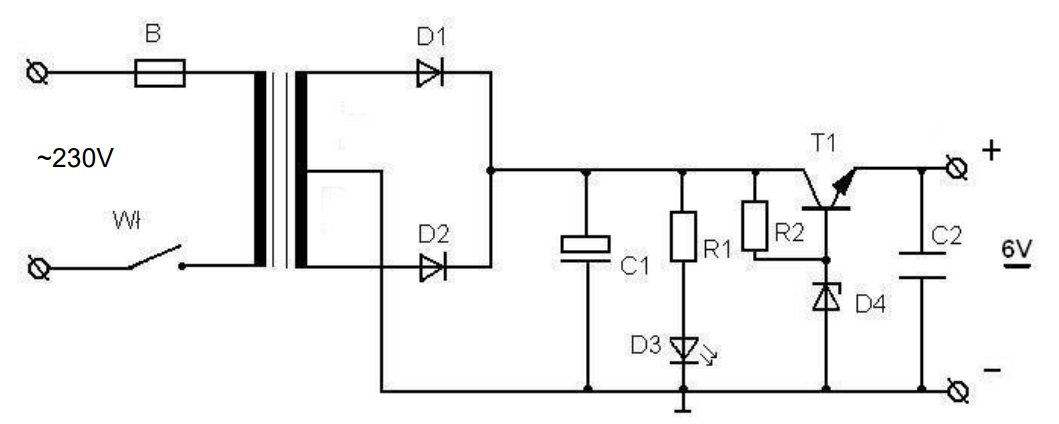

~230V Zadaniem kondensatora C1 w układzie, którego schemat przedstawiono na rysunku, jest

Izolacja w kolorze niebieskim jest używana dla kabli

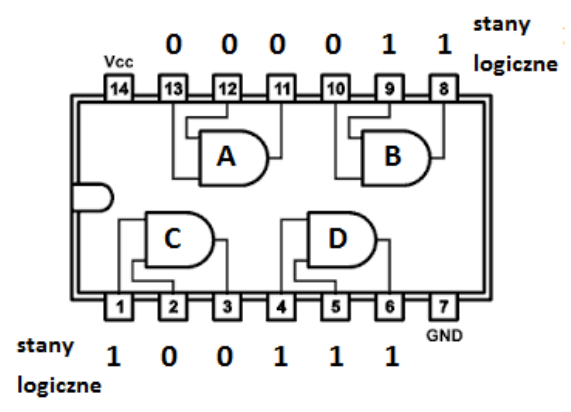

W układzie cyfrowym, którego strukturę i stany logiczne przedstawiono na rysunku, wskaż która bramka nie działa prawidłowo.

Którą śrubę należy wkręcać przy pomocy przedstawionej końcówki?

Prąd jałowy transformatora wynosi około 10% prądu znamionowego. Aby precyzyjnie zmierzyć prąd jałowy transformatora o parametrach SN = 2300 VA, U1N = 230 V, U2N = 10 V, należy zastosować amperomierz prądu przemiennego o zakresie pomiarowym

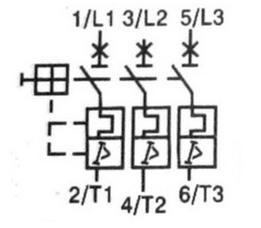

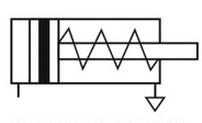

Na rysunku zamieszczono symbol graficzny

Technik, podczas naprawy urządzenia mechatronicznego, doznał porażenia prądem elektrycznym, upadł na ziemię i przestał oddychać. Osoba udzielająca pierwszej pomocy powinna zainicjować działania ratunkowe?

Jakim symbolem literowym określa się zmienną wyjściową w sterowniku PLC?

Jaką metodę łączenia materiałów powinno się wybrać do skrzyżowania elementów ze stali nierdzewnej i mosiądzu?

Na podstawie przedstawionej tabliczki znamionowej transformatora wskaż zależność, która określa jego przekładnię napięciową.

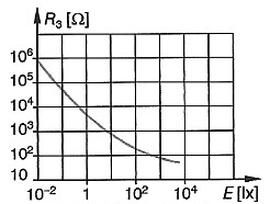

Fotorezystor, o charakterystyce jak na rysunku, zastosowany w układzie do pomiaru natężenia oświetlenia, przy natężeniu 1000 lx ma rezystancję wynoszącą około

Na której ilustracji przedstawiono prawidłowe zaciśnięcie końcówki przewodu w obszarze z izolacją?

Która budowa siłownika hydraulicznego umożliwia uzyskanie największego skoku przy niewielkiej długości cylindra?

W skład systemu do przygotowania sprężonego powietrza nie wchodzi

Jakie medium powinno być użyte do łączenia systemów komunikacyjnych w obiekcie przemysłowym, gdzie występują znaczące zakłócenia elektromagnetyczne?

Tensomer foliowy powinien być zamocowany do podłoża

Na przedstawionym rysunku elementem wykonawczym jest

Do połączeń spoczynkowych trwałych nie wlicza się

Urządzenie, którego dane techniczne przedstawiono w tabeli,

| Ciecz robocza | Olej mineralny | |

| Wydajność | Dm3/min | 47 przy n=1450 min-1, p=1 MPa |

| Ciśnienie na wlocie | MPa | -0,02 (podciśnienie) do 0,5 (nadciśnienie) |

| Ciśnienie na wylocie | MPa | max. 10 |

| Ciśnienie przecieków | MPa | max. 0,2 |

| Moment obrotowy | Nm | max. 235 |

| Prędkość obrotowa | obr/min | 1 000 do 1 800 |

| Optymalna temperatura pracy | K | 313÷338 |

| Filtracja | μm | 16 |

Aby zrealizować lutowanie na płytce drukowanej, konieczne jest użycie stacji lutowniczej oraz

Na rysunku przedstawiono

Jaką metodę łączenia materiałów należy wybrać do połączenia stali nierdzewnej z mosiądzem?

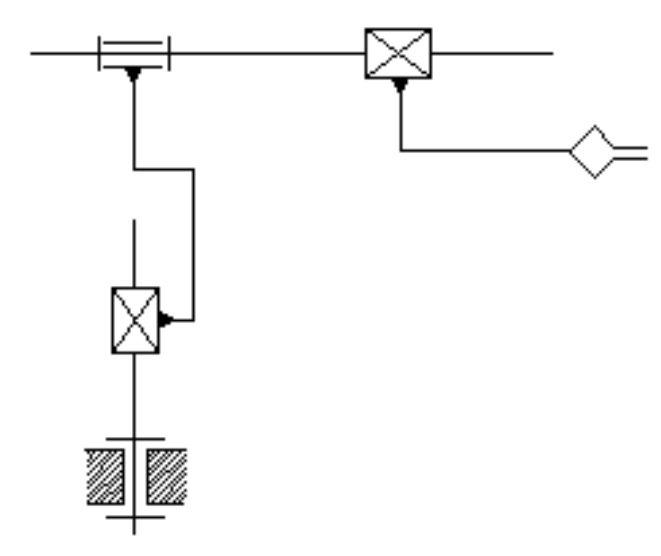

Na rysunku przedstawiono symbol graficzny siłownika pneumatycznego

Z czego wykonuje się rdzeń wirnika silnika indukcyjnego?

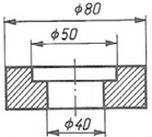

Do sprawdzenia wymiaru ϕ40 należy użyć

Na schemacie symbolem 1A oznaczono

Wskaź prawidłową sekwencję montażu składników w systemie przygotowania sprężonego powietrza?

Układ mechatroniczny jest zbudowany z elementu wykonawczego funkcjonującego w specjalnej osłonie, pod wysokim ciśnieniem roboczym, oraz z komponentów sterujących połączonych wzmocnionymi przewodami pneumatycznymi, które są mocowane za pomocą złączy wtykowych. Osoba obsługująca ten układ może być szczególnie narażona na uderzenie

Do pomiaru której wielkości służy przedstawiona na rysunku śruba mikrometryczna?

Którego z wymienionych przyrządów pomiarowych należy użyć do wykonania pomiaru szerokości otworu nieprzelotowego, blisko dna otworu w sposób przedstawiony na rysunku?

Zbyt mała lepkość oleju hydraulicznego może być wynikiem zbyt