Pytanie 1

Jakie ciśnienie powinno być zastosowane do przeprowadzenia testu szczelności systemu hydraulicznego?

Wynik: 22/40 punktów (55,0%)

Wymagane minimum: 20 punktów (50%)

Jakie ciśnienie powinno być zastosowane do przeprowadzenia testu szczelności systemu hydraulicznego?

Jakie urządzenie pomiarowe powinno być użyte do określenia lepkości oleju hydraulicznego w systemie mechatronicznym?

Kontrola instalacji hydraulicznej obejmuje

W specyfikacji silnika można znaleźć oznaczenie S2 40. Pracując z układem wykorzystującym ten silnik, trzeba mieć na uwadze, aby

Jaka liczba w systemie heksadecymalnym odpowiada liczbie binarnej 1010110011BIN?

W mechatronicznym urządzeniu uszkodzony został sterownik LOGO 12/24RC. W tabeli przedstawiono producenta informacje dotyczące stosowanych oznaczeń. Które dane odpowiadają uszkodzonemu sterownikowi?

| — 12/24: zasilanie napięciem 12/24 V DC — 230: zasilanie napięciem 115 ÷ 240 V AC/DC — R: wyjścia przekaźnikowe (brak symbolu R - wyjścia tranzystorowe) — C: wbudowany zegar tygodniowy — o: wersja bez wyświetlacza (LOGO! Pure) — DM: binarny moduł rozszerzenia — AM: analogowy moduł rozszerzenia — CM: komunikacyjny moduł zewnętrzny (np. moduły EIB/KNX) — TD: Panel tekstowy |

W zakres czynności konserwacyjnych dla zespołu hydraulicznego, realizowanych raz w roku, nie wchodzi

Jaki z wymienionych sposobów powinien być zastosowany podczas przeprowadzania początkowego testowania programu stworzonego dla robota przemysłowego?

Badanie szczelności układu hydraulicznego powinno być wykonane przy ciśnieniu

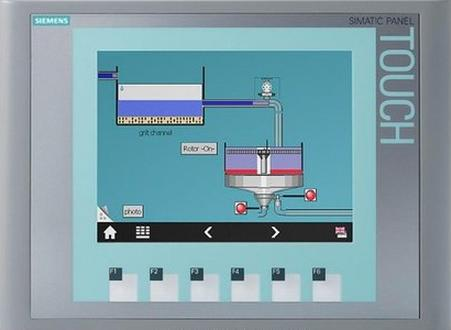

Urządzenie przedstawione na rysunku, w projektowanym systemie mechatronicznym, będzie mogło pełnić funkcję

Jakie parametry są najczęściej regulowane w systemach mechatronicznych z wykorzystaniem regulacji PID?

Przegląd instalacji hydraulicznej urządzenia mechatronicznego obejmuje

Podczas korzystania z wiertarki udarowej zaobserwowano przerwy w jej działaniu podczas przemieszczania w przestrzeni lub przy zmianie kierunku. Jak oceniasz stan techniczny tego narzędzia?

Konserwacja układu stycznikowo-przekaźnikowego nie obejmuje

Jaką metodę pomiaru zastosowano w celu zmierzenia temperatury pracy urządzenia mechatronicznego, przy użyciu elementu pomiarowego Pt100?

Podczas czynności konserwacyjnych wykryto niewystarczający poziom sprężania powietrza w sprężarce tłokowej. Który z wymienionych komponentów sprężarki z pewnością nie uległ zniszczeniu?

Urządzenia mechatroniczne, które jako napędy wykorzystują silniki komutatorowe, nie powinny być stosowane w

Który z poniższych komponentów jest używany w układach sterowania do konwersji sygnałów analogowych na cyfrowe?

Na podstawie załączonego fragmentu instrukcji obsługi frezarki wskaż, która z wymienionych czynności konserwacyjnych powinna być najczęściej wykonywana dla maszyny niewyposażonej w opcjonalny układ chłodziwa wrzeciona (TSC).

| Częstość | Prace konserwacyjne wykonywane |

|---|---|

| Codziennie |

|

| Co tydzień |

|

| Co miesiąc |

|

Do którego portu komputera PC należy podłączyć przedstawiony na ilustracji kabel komunikacyjny?

Ile poziomów kwantyzacji oraz jaka jest rozdzielczość napięciowa przetwornika A/C użytego w urządzeniu mechatronicznym o zakresie pomiarowym 0÷10 V i dokładności 10 bitów?

Jak zwiększenie częstotliwości napięcia zasilającego podawanego z falownika wpłynie na działanie silnika trójfazowego?

Jakim napięciem powinien być zasilany cyfrowy mikroprocesorowy regulator DCRK 12 przeznaczony do kompensacji współczynnika mocy w układach napędów elektrycznych, o danych znamionowych zamieszczonych w tabeli?

| Ilość stopni regulacji | 12 |

| Regulacja współczynnika mocy | 0,8 ind. – 0,8 pojem. |

| Napięcie zasilania i kontroli Ue | 380...415V, 50/60Hz |

| Roboczy zakres działania Ue | - 15% ... +10% Ue |

| Wejście pomiarowe prądu | 5 A |

| Typ pomiaru napięcia i prądu | RMS |

| Ilość wyjść przekaźnikowych | 12 |

| Maksymalny prąd załączenia | 12 A |

Podwyższenie częstotliwości napięcia zasilającego silnik indukcyjny klatkowy o 20 Hz spowoduje

Jakiej z wymienionych funkcji nie realizuje system SCADA?

Który z poniższych typów czujników używany jest do wykrywania pozycji tłoka siłownika beztłoczyskowego, na którym zamontowane są magnesy?

Podczas diagnostyki systemu mechatronicznego, co jest kluczowym parametrem do zmierzenia?

Jaka jest minimalna liczba bitów przetwornika A/C, która powinna być użyta w układzie, aby dla zakresu pomiarowego 0 mA ÷ 20 mA uzyskać rozdzielczość równą 0,01 mA?

Trójfazowy silnik indukcyjny klatkowy zasilany nominalnym napięciem uruchamia się i działa prawidłowo, lecz po obciążeniu zbyt mocno się nagrzewa. W jaki sposób można ustalić przyczynę?

Jaki program jest używany do gromadzenia wyników pomiarów, ich wizualizacji, zarządzania procesem, alarmowania oraz archiwizacji danych?

Jakie minimalne parametry bitowe powinien mieć przetwornik A/C, aby w zakresie pomiarowym

0 mA ÷ 20 mA osiągnąć rozdzielczość w zaokrągleniu równą 0,01 mA?

W systemie alarmowym, który jest aktywowany za pomocą pilota radiowego, zasięg jego działania znacznie się zmniejszył. Jakie może być najprawdopodobniejsze źródło tego problemu?

Czujnik rozpoznaje elementy z tworzywa sztucznego

Jakie symptomy pracy jednofazowego silnika klatkowego mogą wskazywać na uszkodzenie kondensatora?

Które z poniższych stwierdzeń na temat przeprowadzania inspekcji urządzeń elektrycznych jest fałszywe?

Szczelność systemu pneumatycznego weryfikuje się poprzez pomiar

W urządzeniu mechatronicznym zastosowano pasek zębaty jako mechanizm przenoszenia napędu. W trakcie regularnej inspekcji tego paska należy przede wszystkim ocenić stopień jego zużycia oraz

Jaki czujnik powinien zostać zainstalowany na obudowie siłownika, aby monitorować położenie tłoczyska z magnesem?

W dokumentacji dotyczączej prasy pneumatycznej jako kluczowy parametr eksploatacji określono ciśnienie zasilające na poziomie 0,6 MPa ± 5%. Który z podanych pomiarów nie mieści się w akceptowalnym zakresie?

W planowanym systemie hydraulicznym kontrola energii czynnika roboczego powinna odbywać się na zasadzie objętościowej. Osiąga to