Pytanie 1

Która metoda tymczasowego zabezpieczenia metali przed korozją jest skuteczna?

Wynik: 38/40 punktów (95,0%)

Wymagane minimum: 20 punktów (50%)

Która metoda tymczasowego zabezpieczenia metali przed korozją jest skuteczna?

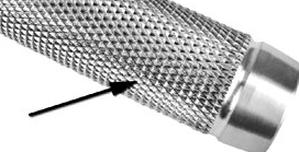

Narzędzie skrawające przedstawione na rysunku stosowane jest w procesie

Do czego służy średnicówka mikrometryczna?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Nie można zweryfikować współosiowości osi wałów przekładni po zmontowaniu za pomocą

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W jakim celu wykorzystuje się proces hartowania stali?

Strzałką na ilustracji wskazano powierzchnię, która została wykonana w operacji

Jeśli po zakończeniu pracy w bruzdach narzędzi pozostaną opiłki, to trzeba je usunąć?

Jakiego typu proces technologiczny powinno się zastosować do produkcji metalowych komponentów obudowy komputera?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Do wykonania wycięcia w metalowym kolanku wykonanym z blachy 0,5 mm, jak na ilustracji należy użyć wiertła oraz

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakiego surowca używa się do stworzenia modelu odlewniczego w technice wytapianego modelu?

Aby określić oś symetrii czołowej powierzchni wałka, należy użyć

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Która maszyna skrawająca pozwala na jednoczesne wiercenie wielu otworów?

Koła zębate powstają w procesie toczenia oraz

Na podstawie fragmentu dokumentacji szlifierki taśmowej odczytaj długość taśmy szlifierskiej.

| Model | MMF 75-200-2 |

|---|---|

| Artykuł | 3922075 |

| Dane techniczne | |

| Szerokość szlifu | 75 mm |

| Szybkość taśmy | 14,5 / 29 m/s |

| Moc silnika | 1,5 / 2,2 kW |

| Podłączenie elektryczne | 400 V / 50 Hz |

| Wymiary taśmy szlifierskiej | 75 x 2000 mm |

| Ø koła kontaktowego | 200 mm |

| Ø króćca odsysającego | 100 mm |

| Wymiary w mm (dł. x szer. x wys.) | 1070 x 340 x 950 |

| Ciężar | 72 kg |

Na ilustracji przedstawiono narzędzie stosowane w procesie

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Do budowy wanny, która ma służyć do przechowywania soku jabłkowego, należy użyć stali

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Aby zrealizować produkcję rury okrągłej z blachy, konieczne jest użycie

Środkownik pozwala na określenie

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W oparciu o dane w tabeli, dobierz rodzaj kleju do wykonania połączeń stalowych elementów korpusu, narażonego na wibracje i pracującego w środowisku wilgotnym.

| Kleje | Opis | Zastosowanie | Uwagi |

|---|---|---|---|

| Cyjanoakrylowe | Przeznaczone specjalnie do napraw | Przedmioty z porcelany, ceramiki, metali, plastików, skóry, kauczuku, drewna, kartonu, papieru | Do łączenia niewielkich powierzchni, przy których wymagana jest duża odporność na odrywanie. |

| Dyspersyjne | Przeznaczone do łączenia elementów | Klejenie parkietów, paneli, drewna. Można stosować do lister, do niektórych plastików narażonych na ślapanie, do styropianu | Do łączenia dużych powierzchni. |

| Neoprenowe | Przeznaczone do naprawiania, łączenia przedmiotów | Praktycznie wszystkie materiały | Do powierzchni z naprężeniami. Sklejenia mogą być poddawane skręcaniu, wibracjom, uderzeniom. |

| Epoksydowe | Przeznaczone do łączenia elementów | Do większości materiałów | Do wypełnienia niewielkich pęknięć, ubytków. Połączenia mogą być poddawane skręceniom, wibracji, uderzeniom, są też odporne na wilgoć. |

Na podstawie rysunku wskaż wynik pomiaru wykonanego za pomocą mikrometru.

Którego surowca nie wykorzystuje się w łożyskach ślizgowych?

Jakie elementy maszyn można naprawić, wykorzystując procesy strugania, szlifowania oraz skrobania?

Gumowe łączniki jako elementy elastyczne są wykorzystywane w celu

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Materiały narzędziowe o dużej twardości znajdują zastosowanie w produkcji

Guma to surowiec powszechnie wykorzystywany w produkcji

Aby stworzyć rurę okrągłą, powinno się użyć

Rozwiercanie stosuje się w celu

Przy realizacji którego rodzaju połączenia wykorzystuje się efekt rozszerzalności cieplnej metali?