Pytanie 1

Proces rozmieszczania produktów w magazynie oraz ich przechowywania w sposób zorganizowany określamy mianem

Wynik: 30/40 punktów (75,0%)

Wymagane minimum: 20 punktów (50%)

Proces rozmieszczania produktów w magazynie oraz ich przechowywania w sposób zorganizowany określamy mianem

Umieszczony na opakowania symbol graficzny oznacza

Jak długo maksymalnie można przechowywać w magazynie pomidory, które przyjęto 15 czerwca, jeśli okres ich składowania wynosi od 1 do 2 tygodni?

Cena wytworzenia jednego kalkulatora wynosi 20 zł. Producent dodaje marżę w wysokości 25%. Centrum dystrybucyjne dodaje następnie dodatkowe 20%, a sklep lokalny 10%. Ostatecznie klient płaci za kalkulator

Regularne zużycie zapasów materiałowych oraz ich zamawianie w ustalonej ilości i z określoną częstotliwością umożliwia w firmie tworzenie zapasu

Firma wdraża zasady dostaw w systemie Just in Time, dążąc do

Na ilustracji jest przedstawiona kontrola jakości dostawy towarów przeprowadzana metodą

Jak dużo czasu trzeba poświęcić na rozładunek jednego samochodu, który przewozi 34 paletowe jednostki ładunkowe (pjł) przy użyciu dwóch wózków widłowych, jeśli cykl podstawowy związany z rozładunkiem jednej pjł wózkiem wynosi 1,5 min, a podjechanie samochodu pod rampę oraz przygotowanie go do rozładunku zajmie 10,5 minut?

Codziennie magazyn funkcjonuje na dwóch 8-godzinnych zmianach. Średnio kompletowanych jest 96 zamówień na dzień. Ile minimum pracowników magazynowych musi być zatrudnionych na każdej zmianie, aby zrealizować dzienne zamówienia, jeżeli jeden pracownik ma wydajność wynoszącą średnio 2 zamówienia na godzinę?

Surowce są magazynowane w celu zapewnienia

Do podstawowych środków używanych do tworzenia pakietowych jednostek ładunkowych nie wchodzą

Dokument dotyczący przesunięcia międzymagazynowego (MM) wypełnia się w sytuacji, gdy

Jaką roczną wydajność ma magazyn o łącznej powierzchni 1 800 m2, z czego 70% to przestrzeń składowa, przy założeniu normy składowania wynoszącej 320 kg/m2 oraz rotacji towarów na poziomie 12 razy rocznie?

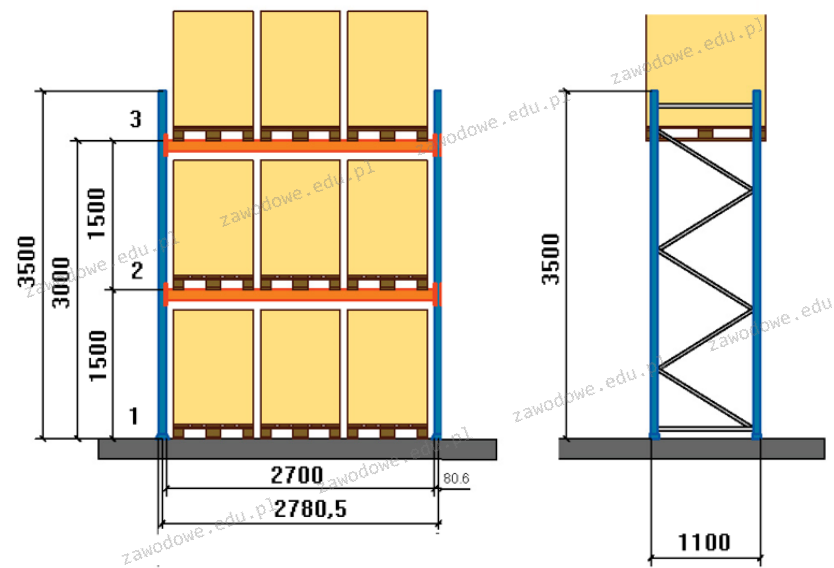

Ile zestawów regałów magazynowych należy przygotować dla planowanego przyjęcia 1 620 sztuk towaru o wymiarach 600 x 300 x 1 250 mm składowanych na paletach o wymiarach 1200 x 800 x 144 mm (dł. x szer. x wys.) bez piętrzenia?

Regały paletowe tradycyjne

Zestaw o długości 2 780,50 mm (2,7805 m)

Dostarczanie surowców bezpośrednio do miejsca produkcji, bez konieczności przechowywania zapasów, to podejście

Firma TRANS dostarczyła mąkę do Piekarni BOCHENEK od Zakładu ZBOŻE. Piekarnia sprzedaje pieczywo do Sklepu ŚWIEŻAK. Która jednostka gospodarcza powinna wystawić dokument PZ na dostarczoną mąkę?

Ustal na podstawie danych zawartych w tabeli, który z magazynów nie zaspokoił potrzeb rynku w czerwcu.

| Magazyn | Planowana sprzedaż w czerwcu szt. | Rzeczywiste zapotrzebowanie w czerwcu szt. | Zapas magazynowy na dzień 1 czerwca szt. |

|---|---|---|---|

| A. | 50 | 50 | 60 |

| B. | 140 | 130 | 130 |

| C. | 60 | 65 | 60 |

| D. | 95 | 100 | 100 |

Z punktu widzenia zasięgu, infrastrukturę lotniskową tworzą porty

Analiza zadowolenia klientów z wprowadzonej usługi należy do działań

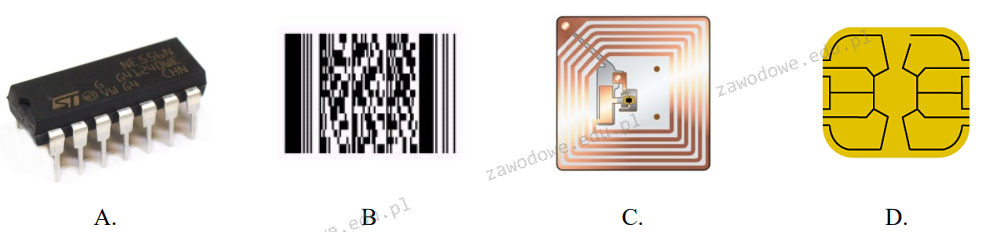

Który rysunek przedstawia transponder RFID?

Co to jest planowanie operacyjne?

Do zalet wprowadzenia systemu informatycznego do zarządzania magazynem (MSI) należy

Technologią, która zapewnia bezpieczną utylizację i unieszkodliwienie odpadów niebezpiecznych przy zastosowaniu metod biologicznych, jest

Do naturalnych cech określających zasady przechowywania zapasów zaliczamy

Jaką zasadę reprezentuje metoda FIFO?

Produkcja danego wyrobu obejmuje 1 000 oddzielnych czynności, a całkowity koszt ich realizacji wynosi 7 500 zł. Jaki jest koszt jednostkowy jednej czynności?

W trakcie 8-godzinnej zmiany dwójka pracowników produkuje łącznie 32 drewniane podstawy do wieszaka. Oblicz, jaka jest norma czasu pracy na toczenie jednej podstawy.

Zapasy powstające w wyniku systematycznego powtarzania cyklu to zapasy

Wyróżnia się dwa typy odzieży stosowanej w miejscu pracy: odzież roboczą i odzież ochronną. Które z poniższych twierdzeń odnosi się do odzieży ochronnej?

Do nieprzerwanej obserwacji oraz monitorowania aktualnej lokalizacji przesyłki w łańcuchu dostaw umożliwia

Jednym z kluczowych zadań modułu logistyki dystrybucji jest

Na przedstawionych rysunkach do wyrównania poziomów między rampą załadowczą a powierzchnią ładunkową pojazdu wykorzystano

Która metoda wydawania towarów z magazynu uwzględnia datę przydatności produktu?

Badanie umożliwiające ustalenie, jaki procent kosztów całkowitych stanowią poszczególne pozycje kosztowe, to badanie

Samodzielne jednostki ekonomiczne nazywane węzłami logistycznymi, składające się z magazynów, terminali przeładunkowych oraz portów, połączone ze sobą siecią dróg tworzą

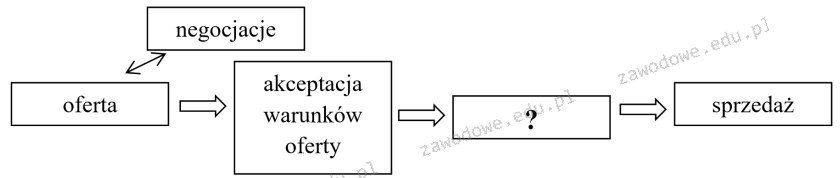

Wskaż w wycinku schematu systemu zarządzania relacjami z klientem brakującą operację oznaczoną znakiem?

Producent sprzętu kuchennego umieszcza je w kartonach, a następnie formuje w jednostki ładunkowe paletowe (pjł). Na każdej palecie roboty są rozmieszczane w 6 poziomach, a w każdym poziomie znajduje się 8 robotów. Ile pjł z robotami musi dostarczyć producent do hurtowni, która zamówiła 3 840 sztuk?

Posiadanie zbyt dużego zapasu w magazynie zakładu produkcyjnego może prowadzić do

Ładunek, który nie jest zabezpieczony, pozostaje w spoczynku, jeśli siła na niego działająca jest

Działania przedsiębiorstwa zajmującego się produkcją w zakresie transportu swoich produktów do klientów tworzą proces