Pytanie 1

Za pomocą, której metody zostały połączone przewody przedstawione na rysunku?

Wynik: 26/40 punktów (65,0%)

Wymagane minimum: 20 punktów (50%)

Za pomocą, której metody zostały połączone przewody przedstawione na rysunku?

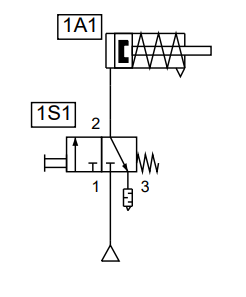

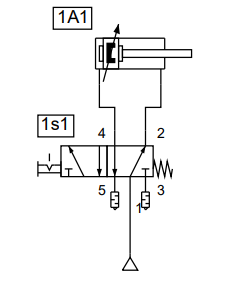

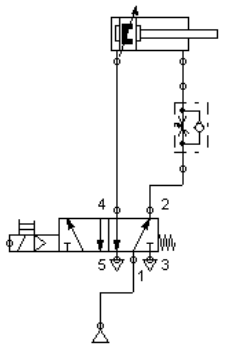

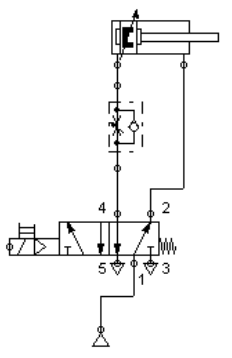

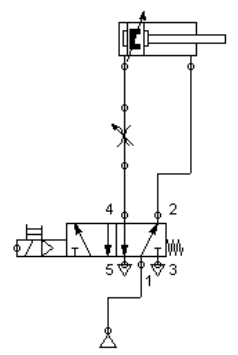

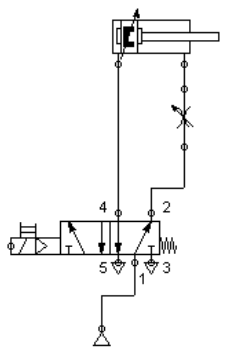

Na którym schemacie pneumatycznym przedstawiono sposób sterowania bezpośredniego siłownikiem jednostronnego działania?

Wymiar oznaczony na rysunku symbolem X należy zmierzyć za pomocą

W jaki sposób należy zamontować rotametr, by zapewnić jego prawidłową pracę?

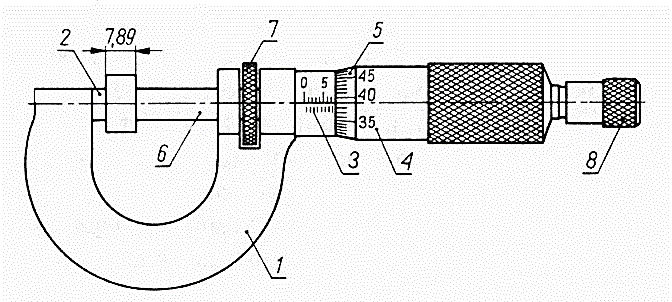

Którą cyfrą oznaczono zacisk ustalający na rysunku mikrometru?

Po wymianie paska w przekładni pasowej należy sprawdzić

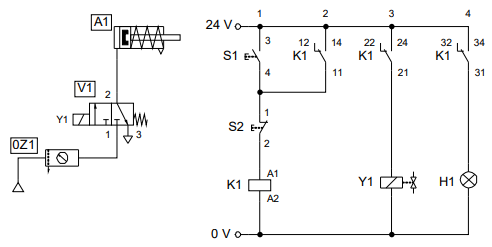

Na schemacie elektropneumatycznym symbolem S1 oznaczono łącznik

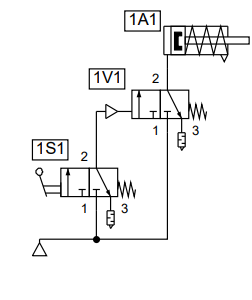

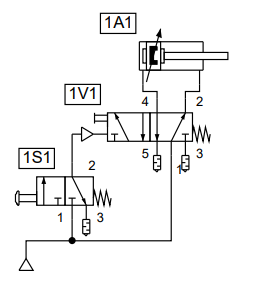

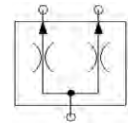

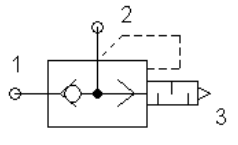

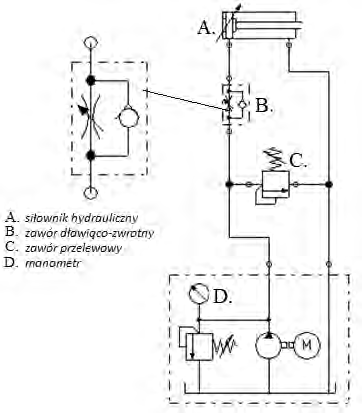

Które połączenie elementów układu pneumatycznego zapewnia spowolnienie ruchu tłoczyska siłownika tylko i wyłącznie podczas wysuwania się?

Symbol graficzny, będący oznaczeniem manometru, przedstawia rysunek oznaczony literą

Które sprzęgło nie jest sprzęgłem niepodatnym skrętnie?

Do lutowania elementów elektronicznych przeznaczonych do montażu powierzchniowego należy użyć lutownicy

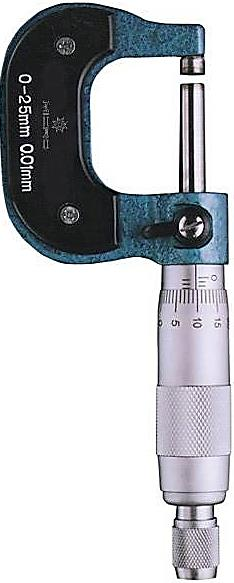

Na którym rysunku przedstawiono mikrometr o zakresie pomiarowym 0-25 mm?

Element przedstawiony na rysunku to zawór

Połączenie skurczowe polega na

Do montażu przedstawionej na rysunku złączki wtykowej z gwintem zewnętrznym w pneumatycznym zaworze rozdzielającym należy użyć klucza

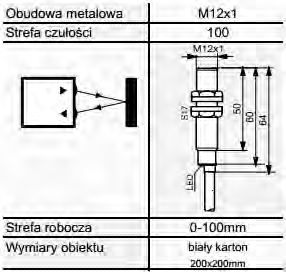

Korzystając z fragmentu instrukcji użytkowania czujnika optycznego odbiciowego, określ maksymalną odległość montażu czoła czujnika od powierzchni przedmiotu rozpoznawanego.

Który rysunek przedstawia schemat mechanizmu korbowego?

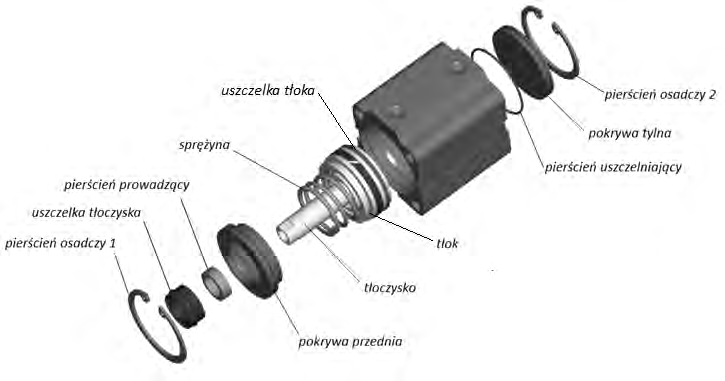

W jakiej kolejności należy przeprowadzić demontaż siłownika przedstawionego na rysunku, by wymienić sprężynę?

Którym przyrządem umieszczonym na płycie pomiarowej dokonano pomiaru części przedstawionej na rysunku oznaczonej strzałką?

Do pomiaru lepkości oleju należy użyć

Przedstawiony na rysunku symbol graficzny jest oznaczeniem pneumatycznego zaworu

Montaż lub demontaż pierścieni osadczych wykonuje się za pomocą szczypiec

Pomiaru głębokości otworu z dokładnością ±0,1 mm można dokonać za pomocą

Której operacji nie przeprowadza się, jeżeli zachodzi konieczność dopasowywania elementów precyzyjnych przed ich montażem?

Który rodzaj połączenia płyt w uproszczeniu przedstawiono na rysunku?

Podczas przeglądu mechanizmu stwierdzono uszkodzenie gwintu wkrętu mocującego koło zębate na wałku. Aby usunąć niesprawność, należy

Do demontażu z szyny urządzenia przedstawionego na rysunku należy użyć

Którego typu wkrętaka należy użyć do montażu wkrętu przedstawionego na rysunku?

Rysunek przedstawia budowę manometru. Strzałką oznaczono

Tłoczysko siłownika hydraulicznego powinno wysuwać się ruchem powolnym. Jednak po uruchomieniu układu tłoczysko siłownika wysuwa się bez zauważalnej zmiany prędkości. Który element powinien zostać wymieniony lub naprawiony, by usunąć tę niesprawność?

Które oznaczenie graficzne zamieszczone na przyrządzie pomiarowym dotyczy położenia miernika podczas wykonywania pomiarów?

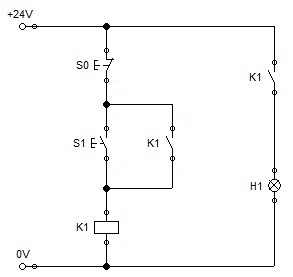

W układzie przedstawionym na schemacie lampka sygnalizacyjna H1 pozostaje załączona po wciśnięciu i zwolnieniu przycisku S1, natomiast nie gaśnie po wciśnięciu przycisku S0. Prawdopodobną przyczyną nieprawidłowego działania układu jest

Parametry techniczne zawarte w tabeli dotyczą

| Wydajność: | 1,57L/min (przy 1 500 obr/min) |

| Objętość geometryczna: | 1,05 cm³/obr |

| Kierunek obrotów: | lewy |

| Zakres obrotów: | 800÷5 000 (obr/min) |

| Przyłącza: | gwinty wewnętrzne w korpusie 3/8" |

| Ciśnienie nominalne: | 240 bar |

| Ciśnienie maksymalne: | 280 bar |

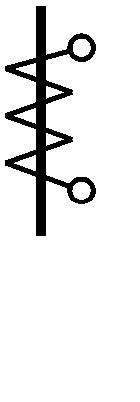

Symbol graficzny wskazany na rysunku jest oznaczeniem

Jaka jest prawidłowa kolejność czynności, wykonywanych podczas wymontowywania uszkodzonego silnika elektrycznego z hydraulicznej stacji zasilającej?

Do wykonania otworu pod nit z łbem soczewkowym należy zastosować

Którego narzędzia należy użyć do demontażu przepalonego bezpiecznika przedstawionego na rysunku?

Do pomiaru napięcia zasilania lampki sygnalizacyjnej wykorzystuje się

Do demontażu łożyska tocznego z czopu wałka należy użyć

Uszkodzoną śrubę z gwintem metrycznym o średnicy 10 mm, skoku 1,25 mm i długości 50 mm należy zastąpić nową o oznaczeniu