Pytanie 1

Statek przestawiony na zdjęciu służy do przewozu

Wynik: 18/40 punktów (45,0%)

Wymagane minimum: 20 punktów (50%)

Statek przestawiony na zdjęciu służy do przewozu

Podstawowym aktem prawnym, który reguluje transport ładunków niebezpiecznych w kolejnictwie, jest

Regularna i rytmiczna obsługa wyznaczonych portów morskich, zgodna z ustalonym harmonogramem rejsów, definiuje żeglugę

Kontener z największą powierzchnią ładunkową to kontener

Najskuteczniejszą współpracę w łańcuchach dostaw zapewnia system oparty na unikalnej identyfikacji produktów, jednostek transportowych, miejsc oraz usług. Jest to system

Kontener 40’ o masie brutto 30 ton należy przetransportować na odległość 200 metrów. Za pomocą której suwnicy portowej ten przeładunek potrwa 2 minuty?

Średnia prędkość: 15 km/h Udźwig: 28 000 kg Suwnica A. | Średnia prędkość: 10 km/h Udźwig: 30 000 kg Suwnica B. | Średnia prędkość: 6 km/h Udźwig: 35 000 kg Suwnica C. | Średnia prędkość: 5 km/h Udźwig: 45 000 kg Suwnica D. |

Umieszczane na samochodzie oznaczenie, które zostało przedstawione na ilustracji, informuje o przewozie materiałów

Który system informatyczny służy do wymiany komunikatów w standardowym formacie pomiędzy niezależnymi systemami informatycznymi bez zaangażowania ludzi?

Przedstawione na fotografii urządzenie do przewozu kontenerów z nabrzeża na plac składowy to

Który z przepisów prawnych odnosi się do transportu ładunków niebezpiecznych w transporcie śródlądowym?

Przedstawiony znak manipulacyjny, umieszczony na opakowaniu ładunku, oznacza

Jakie jest maksymalne dopuszczalne wymiary paletowej jednostki ładunkowej (pjł) składającej się z palety EUR oraz jednostkowych opakowań o wymiarach: 500 x 750 x 300 mm (dł. x szer. x wys.), jeśli opakowania można piętrzyć, ale nie ma możliwości ich obracania, a regały w magazynie wyrobów gotowych dopuszczają ułożenie pjł do wysokości 1 700 mm?

Zgodnie z taryfą opłat portowych za wejście do portu statku o pojemności brutto 80 000 GT przewożącego 3 500 kontenerów TEU oraz statku o takiej samej pojemności z łatwo psującymi się towarami będzie pobrana opłata w wysokości

| Taryfa opłat portowych | ||

| § 3 Ustala się wysokość opłaty tonażowej dla statków żeglugi morskiej za wejście statku do portu i wyjście statku z portu, przejście statku tranzytem przez obszar portu oraz zapewnienie odbioru odpadów ze statku według następujących stawek naliczanych za 1 GT: | ||

| Lp. | Typ i wielkość statku | Wysokość opłaty (EUR/1 GT) |

| 1 | Samochodowce | 0,14 |

| 2 | Drobnicowce | 0,45 |

| 3 | Chłodniowce | 0,52 |

| 4 | Kontenerowce | 0,22 |

| 5 | Statki typu "Ro-Ro" | 0,20 |

| 6 | Masowce | 0,51 |

| 7 | Statki pasażerskie | 0,13 |

| 8 | Promy | 0,09 |

| 9 | Statki pasażersko-towarowe | 0,09 |

| 10 | Zbiornikowce do 38 000 GT | 0,57 |

| 11 | Zbiornikowce powyżej 38 000 GT | 0,64 |

| 12 | Zestawy pchane i zespoły holownicze | 0,48 |

| 13 | Pozostałe statki żeglugi morskiej | 0,45 |

W kontekście przechowywania oraz operacji przeładunkowych kontenerów uniwersalnych ogólnego zastosowania najsilniejszą ich częścią są

Jak określa się drogę kolejową, która jest połączona z linią kolejową i używana m.in. do załadunku oraz wyładunku wagonów, przeprowadzania prac utrzymaniowych oraz postoju pojazdów kolejowych?

Operacja przeładunkowa, która bezpośrednio wpływa na zmniejszenie kosztów przechowywania ładunków, to

Jak długo potrwa załadunek 66 paletowych jednostek ładunkowych (pjł), które będą transportowane z placu magazynowego na środek transportu drogowego przy użyciu urządzenia do mechanizacji prac ładunkowych, jeśli pjł zostaną ułożone w dwóch równych warstwach? Czas załadunku jednej pjł w pierwszej warstwie wynosi 40 s, natomiast w drugiej warstwie to 65 s.

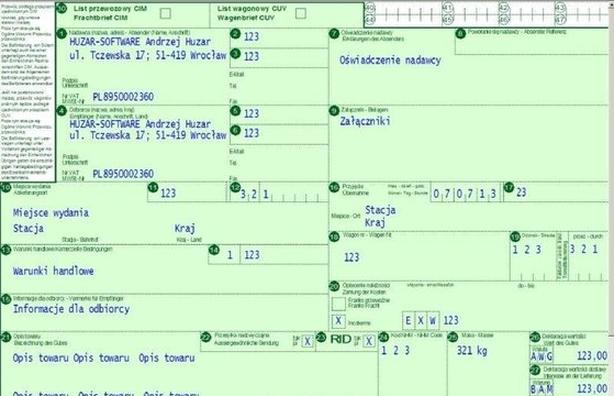

Na rysunku przedstawiono fragment listu przewozowego

W skład technicznego wyposażenia magazynów wchodzą

Jaką wartość znamionową ma wózek jezdniowy podnośnikowy z mechanicznym mechanizmem podnoszenia?

Zgodnie z Incoterms 2010, norma dotycząca transportu morskiego to

Cykl transportu wewnętrznego, który składa się z czterech faz: podjęcia, transportu, odłożenia oraz powrotu bez ładunku, określa się jako

Ile maksymalnych jednostek ładunkowych, o wymiarach 600 * 400 * 300 mm (dł. x szer. x wys.) oraz wadze 20 kg każda, można umieścić na palecie o wymiarach 1 200 * 800 * 144 mm (dł. x szer. x wys.) i masie 25 kg, biorąc pod uwagę, że masa jednej paletowej jednostki ładunkowej nie może przekraczać 400 kg oraz ładunki muszą być rozmieszczone równomiernie na palecie?

Jak wygląda relacja między wynikiem a założeniami według zasady PARETO?

Firma planuje zorganizować przestrzeń do przechowywania, w której zmieszczą się maksymalnie 32 palety oraz 22 beczki. Palety zajmują powierzchnię 1 m2/szt. i nie mogą być układane w stosy. Beczki zajmują powierzchnię 2 m2/szt. i mogą być układane do dwóch poziomów. Jaką minimalną powierzchnię należy przeznaczyć, aby spełnić powyższe wymagania?

Który system komputerowy jest stosowany w procesie inwentaryzacji w magazynie?

Najmniejszy naturalny ładunek podatności transportowej to

Urządzeniem transportu bliskiego, przedstawionym na ilustracji, jest

Awanport to element składowy

W porcie kontenerowym złożono ładunek składający się z 88 palet. Jak długo potrwa rozładunek towaru, jeśli do działań manipulacyjnych użyto 4 wózków widłowych, a czas cyklu transportowego jednego wózka wynosi 2 minuty?

Aby rozładować 160 palet, wykorzystano dwa wózki widłowe – A oraz B, których koszty wynajmu wraz z obsługą wynoszą:

− wózek A: 1,50 zł/paleta, operator wózka A: 22,00 zł/godz.,

− wózek B: 80,00 zł za godzinę pracy wózka z operatorem.

Jaka kwota jest potrzebna na rozładunek, jeśli oba wózki pracowały przez 2 godziny i każdy z nich rozładował tę samą liczbę palet?

W magazynach technologia RFID umożliwia identyfikację produktów przy użyciu

Pojazd towarowy posiada 4 osie, w tym jedną z nich napędową. Ładunek waży 16 t, a sam pojazd 12 t. Jeśli na osi napędowej znajduje się 25% całkowitej masy pojazdu, to jakie obciążenie ma ta oś?

Do rozładunku 40 000 kg żwiru wykorzystano mechaniczne urządzenie chwytakowe do prac ładunkowych, które w ciągu jednej godziny rozładowuje 5 t ładunku. Koszt godziny pracy urządzenia wynosi 200,00 zł netto, a godzina pracy operatora tego urządzenia to 120 zł netto. Usługi są objęte 23% stawką VAT. Jak obliczyć koszt brutto pracy urządzenia oraz operatora?

Przemieszczanie kontenerów oraz wymiennych nadwozi ze środków transportu drogowego na wagony, w opcji transportu "na barana", odbywa się przy użyciu

System, który umożliwia planowanie zasobów związanych z dystrybucją towarów, personelem, transportem oraz przestrzenią magazynową, to

Kontener 40’ o masie brutto 30 ton należy przetransportować na odległość 200 metrów. Za pomocą której suwnicy portowej ten przeładunek potrwa 2 minuty?

| Suwnica I. | Suwnica II. | Suwnica III. | Suwnica IV. | |

|---|---|---|---|---|

| Średnia prędkość [km/h] | 15 | 10 | 6 | 5 |

| Udźwig [kg] | 28 000 | 30 000 | 35 000 | 45 000 |

Wagony kolejowe przeznaczone do przewozu zwierząt mają wymiary: dł.15 m i szer. 2,5 m. Jaką minimalną liczbę wagonów należy zaplanować do załadunku 10 koni w wieku 10 miesięcy, gdy przewiduje się, że podróż będzie trwała powyżej 48 godzin? Obliczenia wykonaj na podstawie tabeli.

| Wielkość powierzchni ładownej w środku transportu dla poszczególnych gatunków i przedziałów wiekowych zwierząt | |

|---|---|

| Transport kolejowy | |

| Dorosłe konie | 1,75 m2 (0,7 x 2,5 m) |

| Młode konie (6-24 miesięcy) (dla podróży do 48 godzin) | 1,2 m2 (0,6 x 2 m) |

| Młode konie (6-24 miesięcy) (dla podróży ponad 48 godzin) | 2,4 m2 (1,2 x 2 m) |

| Kucyki (poniżej 144 cm) | 1 m2 (0,6 x 1,8 m) |

| Źrebięta (0-6 miesięcy) | 1,4 m2 (1 x 1,4 m) |

Załadunek kontenerów na jednostkę pływającą rozpocznie się o godzinie 9:00 i będzie realizowany przez dwa urządzenia załadunkowe działające równocześnie, z wydajnością wynoszącą 8 kontenerów na godzinę każde. Po każdej pracy trwającej dwie godziny przewidziana jest przerwa techniczna trwająca 30 minut. O której godzinie zakończy się załadunek

48 kontenerów na jednostkę pływającą?

Która z poniższych czynności jest najważniejsza podczas planowania rozmieszczenia towarów w magazynie?