Pytanie 1

Jakie symptomy pracy jednofazowego silnika klatkowego mogą wskazywać na uszkodzenie kondensatora?

Wynik: 1/40 punktów (2,5%)

Wymagane minimum: 20 punktów (50%)

Jakie symptomy pracy jednofazowego silnika klatkowego mogą wskazywać na uszkodzenie kondensatora?

Jaki symbol literowy zgodny z normą IEC 61131 jest używany w oprogramowaniu sterującym dla PLC do wskazywania jego fizycznych dyskretnych wejść?

Brak odpowiedzi na to pytanie.

Projektowana maszyna manipulacyjna posiada kinematykę typu PPP (TTT). Każdy z jej członów ma zakres ruchu wynoszący 1 m. Oznacza to, że efektor manipulacyjny będzie zdolny do realizacji operacji technologicznych w przestrzeni o wymiarach

Brak odpowiedzi na to pytanie.

Jakiego czujnika należy używać do obserwacji temperatury uzwojeń silnika elektrycznego?

Brak odpowiedzi na to pytanie.

Jakie środki ochrony osobistej powinien założyć pracownik przy uruchamianiu prasy pneumatycznej przeznaczonej do nitowania?

Brak odpowiedzi na to pytanie.

Wskaż poprawny sposób adresowania 32 bitowej zmiennej w pamięci systemu PLC.

Brak odpowiedzi na to pytanie.

Na etykiecie znamionowej zasilacza, który jest podłączony do układu, widnieją informacje: INPUT 100-240 VAC; OUTPUT 12 VDC. Co to oznacza w kontekście zasilania układu?

Brak odpowiedzi na to pytanie.

Jaki program jest używany do projektowania obiektów w 3D?

Brak odpowiedzi na to pytanie.

Którą funkcję logiczną realizuje program napisany w języku listy instrukcji?

| LD ( | %I0.1 |

| ANDN | %I0.2 |

| ) | |

| OR ( | %I0.2 |

| ANDN | %I0.1 |

| ) | |

| ST | %Q0.1 |

Brak odpowiedzi na to pytanie.

Na rysunkach technicznych cienką linią dwupunktową oznacza się

Brak odpowiedzi na to pytanie.

Przegląd instalacji hydraulicznej urządzenia mechatronicznego obejmuje

Brak odpowiedzi na to pytanie.

Zanieczyszczony element filtra oleju doprowadził do znacznego obniżenia efektywności układu smarowania. Co należy w takim przypadku zrobić?

Brak odpowiedzi na to pytanie.

Jaką metodę pomiaru zastosowano w celu zmierzenia temperatury pracy urządzenia mechatronicznego, przy użyciu elementu pomiarowego Pt100?

Brak odpowiedzi na to pytanie.

Które z wymienionych w tabeli czynności wchodzą w zakres oględzin napędu mechatronicznego, w którym elementem wykonawczym (napędowym) jest silnik komutatorowy?

| Lp. | Czynność |

|---|---|

| 1. | Sprawdzanie skuteczności chłodzenia elementów energoelektronicznych |

| 2. | Sprawdzanie stanu pierścieni ślizgowych i komutatorów |

| 3. | Pomiar temperatury obudowy i łożysk |

| 4. | Sprawdzanie stanu szczotek i szczotkotrzymaczy |

| 5. | Sprawdzanie jakości połączeń elementów urządzenia |

Brak odpowiedzi na to pytanie.

W jednofazowym silniku indukcyjnym napędzającym urządzenie mechatroniczne uszkodzeniu uległ kondensator pracy o parametrach znamionowych 2,5 uF / 450 V. Którym z wymienionych kondensatorów należy zastąpić uszkodzony, aby naprawić urządzenie?

| Dane techniczne: | ||

| Napięcie znamionowe | 450 V | |

| Częstotliwość znamionowa | 50 ÷ 60 Hz | |

| Tolerancja pojemności | ±5% | |

| Oczekiwana żywotność | 10 000 h (HPFNT) | |

| Stopień ochrony | IP00 | |

| Model | Pojemność [μF] | Wymiary D x H [mm] |

| MK 450-1 | 1 | 30 x 57 |

| MK 450-1,5 | 1,5 | 30 x 57 |

| MK 450-2 | 2 | 30 x 57 |

| MK 450-2,5 | 2,5 | 30 x 57 |

| MK 450-10 | 10 | 35 x 57 |

| MK 450-12,5 | 12,5 | 35 x 70 |

| MK 450-20 | 20 | 40 x 70 |

| MK 450-25 | 25 | 40 x 70 |

| MK 450-50 | 50 | 40 x 70 |

Brak odpowiedzi na to pytanie.

Trójfazowy silnik indukcyjny klatkowy zasilany nominalnym napięciem uruchamia się i działa prawidłowo, lecz po obciążeniu zbyt mocno się nagrzewa. W jaki sposób można ustalić przyczynę?

Brak odpowiedzi na to pytanie.

Jakie ciśnienie powietrza powinno panować w komorze siłownika jednostronnego działania o powierzchni tłoka A = 0,005 m2 oraz sprawności η = 0,7, aby siła przenoszona przez tłoczysko wynosiła F = 2100 N? (F = η· p · A)

Brak odpowiedzi na to pytanie.

Jakiego rodzaju zabieg konserwacyjny należy przeprowadzić, aby chronić płytkę drukowaną przed korozją?

Brak odpowiedzi na to pytanie.

W jakim celu stosuje się enkodery w systemach automatyki?

Brak odpowiedzi na to pytanie.

Jaką z wymienionych czynności można przeprowadzić podczas pracy silnika prądu stałego?

Brak odpowiedzi na to pytanie.

W jakim celu przeprowadza się diagnostykę systemów mechatronicznych?

Brak odpowiedzi na to pytanie.

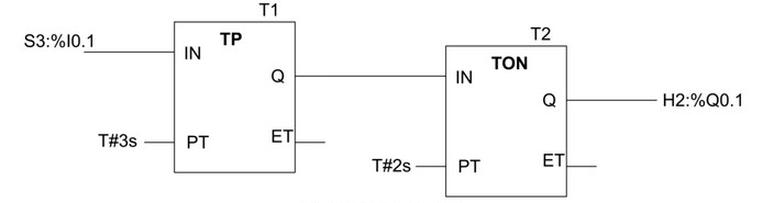

Z wykonywanego przez sterownik PLC programu wynika, że pojawienie się stanu wysokiego na wejściu I0.1 (S3) sterownika spowoduje uaktywnienie wyjścia Q0.1 (H2) z opóźnieniem czasowym równym

Brak odpowiedzi na to pytanie.

Który z parametrów nie jest uwzględniony w specyfikacji technicznej frezarki numerycznej CNC?

Brak odpowiedzi na to pytanie.

Ile poziomów kwantyzacji oraz jaka jest rozdzielczość napięciowa przetwornika A/C użytego w urządzeniu mechatronicznym o zakresie pomiarowym 0÷10 V i dokładności 10 bitów?

Brak odpowiedzi na to pytanie.

Aby otrzymać poprawny wynik pomiaru temperatury przy użyciu czujnika termoelektrycznego, należy zagwarantować

Brak odpowiedzi na to pytanie.

Na podstawie fragmentu instrukcji serwisowej wskaż prawdopodobną przyczynę nieprawidłowej pracy urządzenia, jeżeli na jego wyświetlaczu wyświetla się kod błędu E5.

| KODY BŁĘDÓW | ||

|---|---|---|

| Nr | Kod błędu | Problem |

| 1. | E1 | Usterka czujnika temperatury pomieszczenia |

| 2. | E2 | Usterka czujnika temperatury wymiennika zewn. |

| 3. | E3 | Usterka czujnika temperatury wymiennika wewn. |

| 4. | E4 | Usterka silnika jednostki wewnętrznej lub problem z sygnałem zwrotnym |

| 5. | E5 | Brak komunikacji między jednostkami wewn. i zewn. |

| 6. | F0 | Usterka silnika prądu stałego wentylatora jednostki zewn. |

| 7. | F1 | Uszkodzenie modułu IPM |

| 8. | F2 | Uszkodzenie modułu PFC |

| 9. | F3 | Problem ze sprężarką |

| 10. | F4 | Błąd czujnika temperatury przegrzania |

| 11. | F5 | Zabezpieczenie temperatury głowicy sprężarki |

| 12. | F6 | Błąd czujnika temperatury otoczenia jednostki zewn. |

| 13. | F7 | Zabezpieczenie przed zbyt wysokim lub za niskim na- pięciem zasilania |

| 14. | F8 | Błąd komunikacji modułów jednostki zewnętrznej |

| 15. | F9 | Błąd pamięci EEPROM jednostki zewnętrznej |

| 16. | FA | Błąd czujnika temperatury ssania (uszkodzenie zaworu 4 drogowego) |

Brak odpowiedzi na to pytanie.

Jakie urządzenie stosuje się do pomiaru rezystancji izolacji w systemach mechatronicznych?

Brak odpowiedzi na to pytanie.

Który z poniższych komponentów jest używany w układach sterowania do konwersji sygnałów analogowych na cyfrowe?

Brak odpowiedzi na to pytanie.

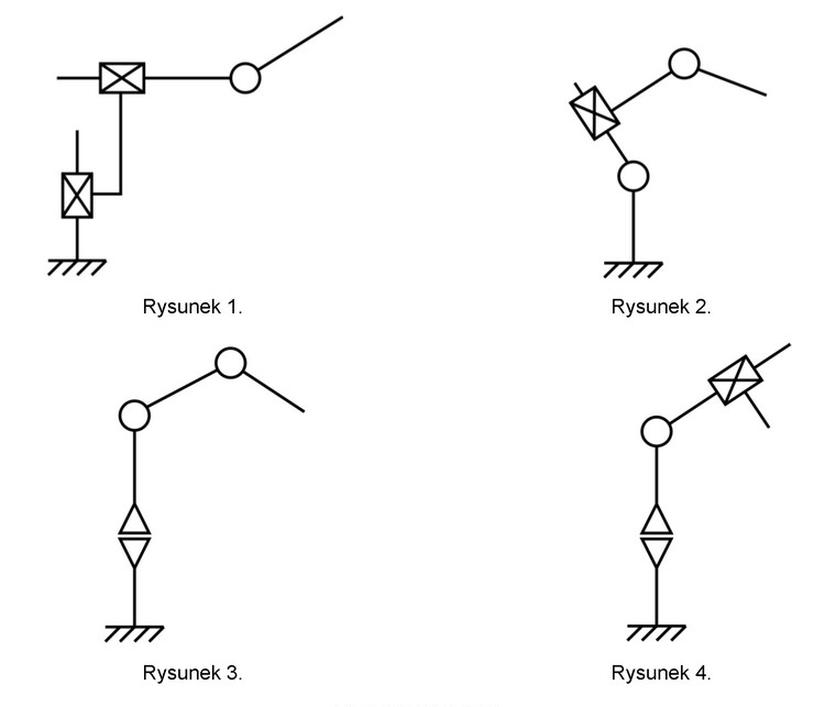

Prawidłowo strukturę kinematyczną PPO (TTR) urządzenia manipulacyjnego przedstawiono na

Brak odpowiedzi na to pytanie.

Który z poniższych kwalifikatorów działań w metodzie SFC odnosi się do uzależnień czasowych?

Brak odpowiedzi na to pytanie.

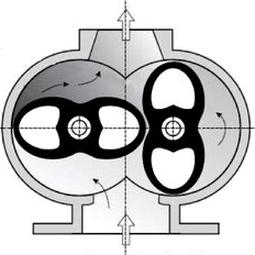

Przedstawiony na rysunku element układu zasilającego urządzenie mechatroniczne jest pompą

Brak odpowiedzi na to pytanie.

Zakłada się, że projektowane urządzenie mechatroniczne będzie umieszczone w obudowie IP 65. Oznacza to, że

| Stopnie ochrony IP zgodnie z normą PN-EN 60529 | |||

|---|---|---|---|

| Oznaczenie | Ochrona przed wnikaniem do urządzenia | Oznaczenie | Ochrona przed wodą |

| IP 0X | brak ochrony | IP X0 | brak ochrony |

| IP 1X | obcych ciał stałych o średnicy > 50 mm | IP X1 | kapiąca |

| IP 2X | obcych ciał stałych o średnicy > 12,5 mm | IP X2 | kapiąca – odchylenie obudowy urządzenia do 15° |

| IP 3X | obcych ciał stałych o średnicy > 2,5 mm | IP X3 | opryskiwaną pod kątem odchylonym max. 60° od pionowego |

| IP 4X | obcych ciał stałych o średnicy > 1 mm | IP X4 | rozpryskiwaną ze wszystkich kierunków |

| IP 5X | pyłu w zakresie nieszkodliwym dla urządzenia | IP X5 | laną strumieniem |

| IP 6X | pyłu w pełnym zakresie | IP X6 | laną mocnym strumieniem |

| -------- | -------- | IP X7 | przy zanurzeniu krótkotrwałym |

| IP X8 | przy zanurzeniu ciągłym | ||

Brak odpowiedzi na to pytanie.

Jaki jest główny cel stosowania symulatorów w edukacji mechatronicznej?

Brak odpowiedzi na to pytanie.

Jakie urządzenie pomiarowe powinno być użyte do określenia lepkości oleju hydraulicznego w systemie mechatronicznym?

Brak odpowiedzi na to pytanie.

Który z poniższych typów czujników używany jest do wykrywania pozycji tłoka siłownika beztłoczyskowego, na którym zamontowane są magnesy?

Brak odpowiedzi na to pytanie.

Która z wymienionych metod jest stosowana podczas przeprowadzania początkowego testowania programu stworzonego dla robota przemysłowego?

Brak odpowiedzi na to pytanie.

Co obejmuje zakres pomiarowy czujnika?

Brak odpowiedzi na to pytanie.

Podczas korzystania z urządzenia podłączonego do sieci jednofazowej 230 V z odpowiednim wyłącznikiem instalacyjnym, po zakończeniu pracy zauważono, że wtyczka oraz gniazdo są mocno rozgrzane. Najbardziej prawdopodobnym powodem tego zjawiska jest

Brak odpowiedzi na to pytanie.

W jakiej kondycji powinny być przedstawiane styki przekaźników oraz styczników w schematach ideowych układów sterowania stycznikowo-przekaźnikowego?

Brak odpowiedzi na to pytanie.

Na podstawie przedstawionych danych katalogowych narzędzia skrawającego wskaż wartość głębokości warstwy skrawanej, którą należy ustawić w obrabiarce CNC dla obróbki zgrubnej.

| Rodzaj obróbki | Dokładność obróbki | Chropowatość powierzchni (Ra) μm | Zakres posuwów mm/obr | Zakres głębokości mm |

|---|---|---|---|---|

| Obróbka dokładna | IT6-IT9 | 0,32÷1,25 | 0,05÷0,3 | 0,5÷2 |

| Obróbka średniodokładna | IT9-IT11 | 2,5÷5 | 0,2÷0,5 | 2÷4 |

| Obróbka zgrubna | IT12-IT14 | 10÷40 | ≥0,4 | ≥4 |

Brak odpowiedzi na to pytanie.