Pytanie 1

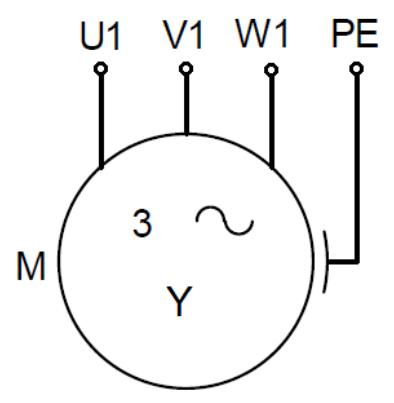

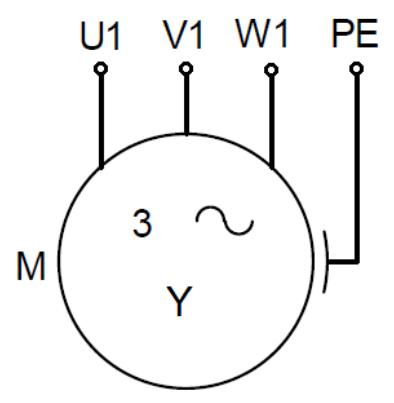

Korzystając z wyników pomiarów rezystancji w trójfazowym silniku elektrycznym skonfigurowanym w gwiazdę, określ rodzaj i miejsce uszkodzenia.

| Wyniki pomiarów | |

|---|---|

| Punkty pomiarowe | Wartość Ω |

| U1-V1 | ∞ |

| V1-W1 | ∞ |

| U1-W1 | 13,1 |

| U1-PE | ∞ |

| V1-PE | ∞ |

| W1-PE | ∞ |

Wynik: 37/40 punktów (92,5%)

Wymagane minimum: 20 punktów (50%)

Korzystając z wyników pomiarów rezystancji w trójfazowym silniku elektrycznym skonfigurowanym w gwiazdę, określ rodzaj i miejsce uszkodzenia.

| Wyniki pomiarów | |

|---|---|

| Punkty pomiarowe | Wartość Ω |

| U1-V1 | ∞ |

| V1-W1 | ∞ |

| U1-W1 | 13,1 |

| U1-PE | ∞ |

| V1-PE | ∞ |

| W1-PE | ∞ |

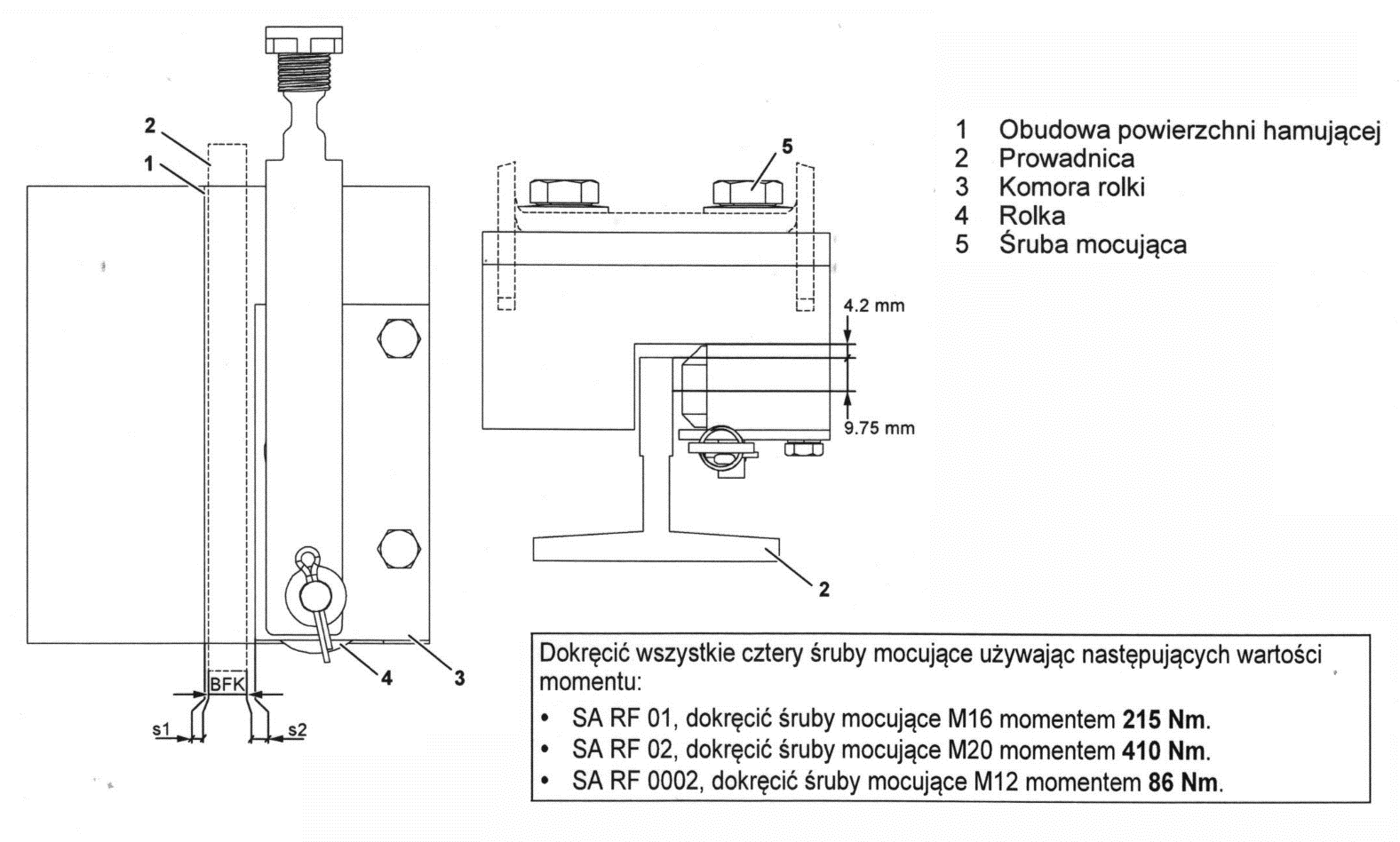

Zgodnie z zamieszczonym fragmentem instrukcji montażu zespołu prowadzenia kabiny dźwigu, w przypadku użycia śruby M16 konserwator powinien zastosować moment dokręcenia równy

Kiedy organ właściwej jednostki dozoru technicznego przeprowadza czynności związane z badaniem doraźnym?

Do pomiaru średnicy lin nośnych urządzenia dźwigowego należy użyć

Dokument, w którym zapisywane są działania związane z eksploatacją dźwigu osobowego, to

Zgodnie z danymi zawartymi w tabeli, konserwator dokonując oceny stanu liny przeciwwzitej o 60 drutach, powinien zakwalifikować ją do wymiany w przypadku stwierdzenia

| Liczba pęknięć drutów kwalifikująca linę do wymiany zgodnie z DIN 15020 | ||

|---|---|---|

| Liczba drutów nośnych | Liczba widocznych pęknięć | |

| Lina przeciwzwita na długości 6xd | Lina przeciwzwita na długości 30xd | |

| do 50 | 4 | 8 |

| 51 do 75 | 6 | 12 |

| 76 do100 | 8 | 16 |

| 101 do 120 | 13 | 26 |

| 161 do 180 | 14 | 29 |

| 181 do 200 | 16 | 32 |

Podczas badań odbiorczych przy sprawdzaniu sprzężenia ciernego podczas jazdy w dół, kabina dźwigu powinna być obciążona ładunkiem o masie równej

W dźwigu ciernym masa przeciwwagi zazwyczaj jest równa

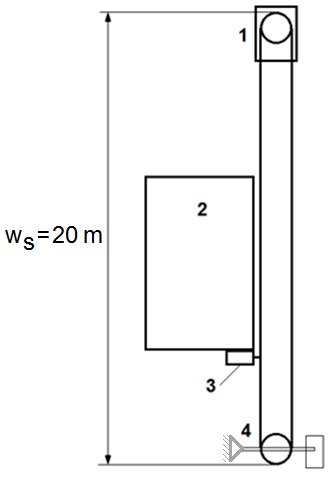

Ile wynosi koszt wymiany liny przedstawianego na schemacie ogranicznika prędkości, jeżeli długość liny l₀ = 2 · wₛ + 1 [m], cena liny jest równa 8,00 zł/m, a koszt robocizny oszacowano na 200,00 zł?

Ciężar przedmiotów podnoszonych i przenoszonych przez konserwatora (mężczyznę) przy pracy dorywczej nie może przekraczać

Na rysunku przedstawiono

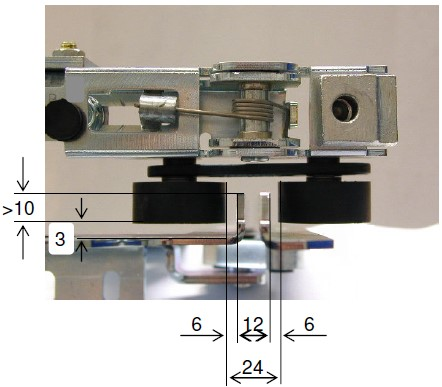

Zgodnie z zamieszczonym rysunkiem z instrukcji konserwacji drzwi szybowych szczelina pomiędzy rolką ryglującą a kątownikiem krzywki powinna być wyregulowana do wartości

Na podstawie zamieszczonego harmonogramu określ, która czynność jest wykonywana raz w roku.

| Lp. | Wykaz prac konserwacyjnych | Kwartał | |||

|---|---|---|---|---|---|

| I | II | III | IV | ||

| 1 | Czyszczenie progów drzwi szybowych | x | x | x | x |

| 2 | Czyszczenie i suszenie mechanizmu | x | x | ||

| 3 | Sprawdzenie korozji | x | |||

| 4 | Sprawdzenie belki górnej | x | x | ||

| 5 | Sprawdzanie płynnego ruchu paneli | x | x | ||

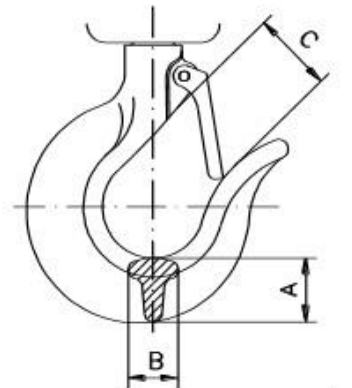

Na podstawie zamieszczonego fragmentu procedury przeglądu, hak o nośności 3,2 tony nadaje się do pracy, jeśli jego wymiar C nie przekracza

| Nośność (t) | Wymiar „A" (mm) | Wymiar „B" (mm) | Wymiar „C" (mm) | ||

|---|---|---|---|---|---|

| Standard | Wartość graniczna | Standard | Wartość graniczna | Wartość graniczna | |

| Haki z uszkiem (lina) | |||||

| 0,8 | 22 | 19,8 | 19 | 17 | 29 |

| 1,6 | 26 | 23,4 | 23 | 20 | 35 |

| 3,2 | 36,5 | 32,8 | 34 | 30,5 | 41 |

| 5 | 42 | 37,8 | 35 | 31,5 | 45 |

| 6,3 | 58 | 53 | 45 | 40,5 | 52 |

Która pompa ma zastosowanie w dźwigach z napędem hydraulicznym?

Ile wyniesie koszt wykonania przeglądu 12 sztuk schodów ruchomych, jeżeli czas wykonania czynności przeglądowych przy 1 urządzeniu wynosi 2 godziny, a koszt roboczogodziny pracownika jest równy 40,00 zł?

Zgodnie z kontrolką zamieszczoną na rysunku przegląd dźwigu powinien odbyć się w

Zgodnie z tabelą przeglądy konserwacyjne dźwigów osobowych należy przeprowadzać co

| 19 | Urządzenia dla osób niepełnosprawnych | co 30 dni |

| 20 | Schody i chodniki ruchome | co 30 dni |

| 21 | Przenośniki okrężne kabinowe i platformowe | co 30 dni |

| 22 | Dźwigi do transportu osób lub ładunków, w tym dźwigi przeznaczone do zapewnienia dostępu do maszyn | co 30 dni |

| 23 | Dźwigi towarowe małe i dźwigi do transportu ładunków bez prawa wstępu osób do kabiny | co 60 dni |

| 24 | Dźwigi budowlane towarowo-osobowe | co 30 dni |

Skrzydła drzwi automatycznych dźwigu osobowego po rozpoczęciu zamykania i przejechaniu niewielkiego dystansu ponownie się otwierają. W celu usunięcia tej awarii konserwator powinien sprawdzić w pierwszej kolejności

Zadaniem wyłącznika głównego w maszynowni jest

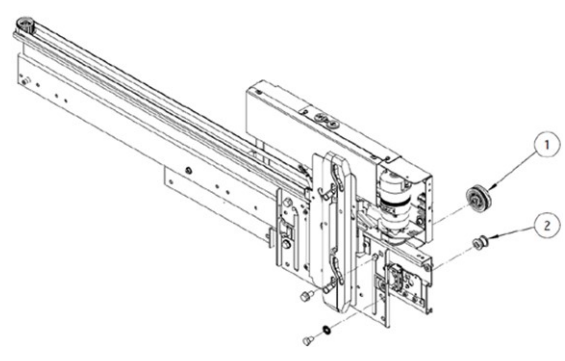

Wskaż poprawną kolejność wykonywania czynności podczas demontażu rolki górnej i rolki dociskającej drzwi kabinowych dźwigu.

| Lp. | Czynności wykonywane podczas demontażu rolki górnej (1) i rolki dociskającej (2) |

|---|---|

| 1. | Zdjąć panele drzwi |

| 2. | Usunąć starą górną rolkę (1) |

| 3. | Usunąć rolkę dociskającą (2) |

| 4. | Wykręcić śruby mocowania rolek |

| 5. | Usunąć śrubę mocowania górnej rolki |

Uzupełnienie oleju w smarowniczkach w 12 dźwigach, każdy dźwig wyposażony w 4 smarowniczki o pojemności 300 ml, z których średnio ubyło 1/3 pojemności zapewni pojemnik o pojemności

Ile obrotów liny wokół własnej osi, wg danych zamieszczonych w tabeli, może posiadać lina o długości 180 m?

| Długość liny [m] | Maksymalna liczba obrotów wokół osi liny stalowej |

|---|---|

| 30 | 1 |

| 60 | 2 |

| 90 | 3 |

| 120 | 4 |

| 150 | 5 |

| 180 | 6 |

| 210 | 7 |

| 240 | 8 |

| 270 | 9 |

| 300 | 10 |

W celu ustawienia czasu ryglowania na 1 minutę należy zgodnie z tabelą nastawić parametr oznaczony kodem

| Kod | Zakres | Jednostka | Nazwa |

|---|---|---|---|

| 104 | 0..20 21..60 | 1 min 1 s | Czas parkowania |

| 105 | 0..99 | 1 s | Czas ryglowania |

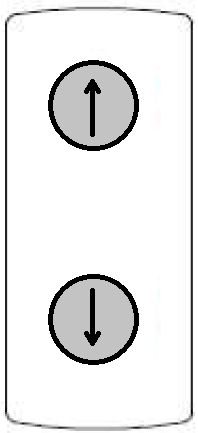

W celu wymiany kasety wezwań na środkowym piętrze dźwigu ze sterowaniem zbiorczym góra-dół należy użyć kasety o konfiguracji

Luzowniki mają za zadanie

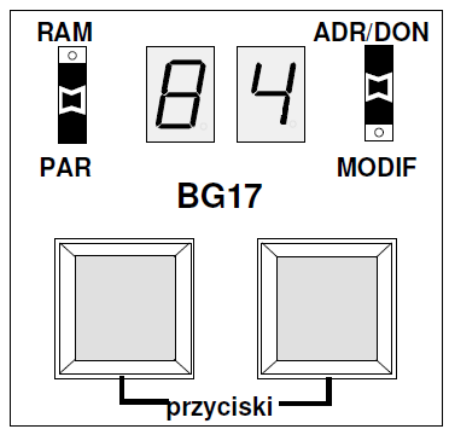

Na podstawie widoku panelu sterownika oraz wyciągu z listy kodów błędów należy stwierdzić, że

| KODY BŁĘDÓW | |

|---|---|

| BŁĄD NR | ZNACZENIE |

| -04- | STYCZNIK 201U NIE ZAŁĄCZA SIĘ |

| -08- | STYCZNIK 201N NIE ZAŁĄCZA SIĘ |

| -17- | ROZWARTY OBWÓD BEZPIECZEŃSTWA |

| -84- | ZANIK FAZY ZASILANIA |

| -98- | PRZECIĄŻENIE KABINY |

W czasie próby działania chwytaczy ślizgowych kabiny dźwigu obciążenie kabiny powinno wynosić

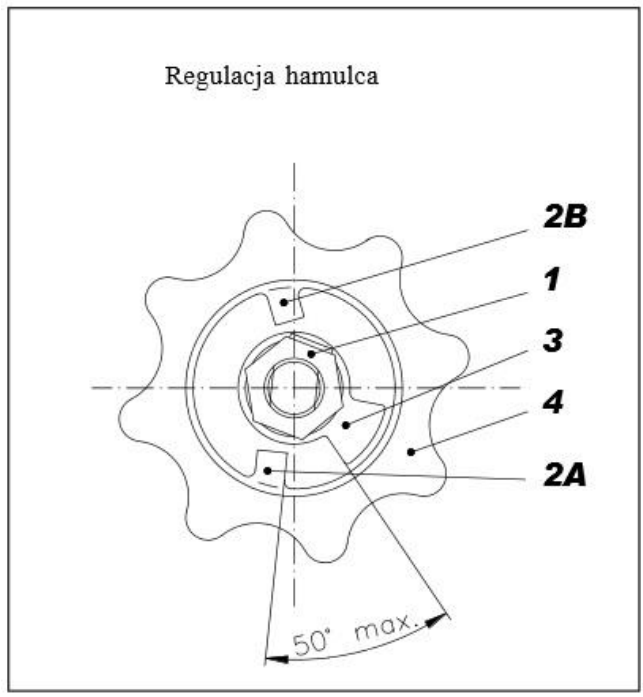

Na podstawie instrukcji regulacji hamulca wciągnika określ, między którymi elementami hamulca należy ustawić kąt wyznaczający luz osiowy?

Regulacja hamulca Luz osiowy w hamulcu wyznacza zderzak (3) i ząb na kole ręcznym (2A lub 2B). Kąt między zderzakiem a zębem jest fabrycznie ustawiony do 50°. Jeżeli podczas użytkowania wciągnika kąt 50° zostanie przekroczony, należy ponownie wyregulować hamulec. Ustawienie należy przeprowadzić w następujący sposób: - odkręcić nakrętkę (1), - zdjąć i przekręcić zderzak (3) tak, by między nim, a którymś z zębów (2A lub 2B) zawarty był wymagany kąt. - jeżeli nie można tego osiągnąć, należy zdemontować koło ręczne (4) zgodnie z procedurą i z powrotem nakręcić go w ten sposób, aby po osadzeniu zderzaka (3) między nim, a którymś z zębów (2A lub 2B) zawarty był wymagany kąt. - po regulacji należy przeprowadzić test hamulca z odpowiednim ładunkiem. |

Element oznaczony na rysunku strzałką przeznaczony jest do

Pomiary rezystancji izolacji obwodów elektrycznych, ze szczególnym uwzględnieniem obwodów bezpieczeństwa i ochrony przeciwpożarowej dźwigów osobowych określonych w załączniku nr 2 do rozporządzenia Ministra Przedsiębiorczości i Technologii z dnia 30.10.2018 r., wykonuje się nie rzadziej niż

Ile osób jednocześnie może przewozić dźwig, jeżeli jego udźwig jest równy 630 kg?

Drzwi przystankowe dźwigu, w których w czasie otwierania/zamykania panele przesuwają się w przeciwnych kierunkach, to drzwi

Po modernizacji dźwigu o udźwigu 700 kg, polegającej na wymianie ścian kabiny, jej masa zmniejszyła się z 650 kg na 600 kg. Ile obciążników (każdy o masie 25 kg) należy zdemontować z przeciwwagi, aby zachować współczynnik zrównoważenia udźwigu równy 50%?

Na podstawie tabeli określ koszt wykonania usługi polegającej na wymianie 12 sztuk prowadników kabinowych.

| Czas wykonania wymiany 1 prowadnika [godz.] | Liczba pracowników niezbędnych do wymiany prowadników [osoby] | Stawka godzinowa pracownika [zł/godz.] | Cena jednego prowadnika [zł/szt.] |

|---|---|---|---|

| 0,5 | 2 | 40,00 | 50,00 |

Uruchomienie urządzenia przedstawionego na rysunku następuje po

Zgodnie z instrukcją konserwacji elementów, co miesiąc należy sprawdzać

| Tabela: Instrukcja dotycząca konserwacji elementów | ||||

|---|---|---|---|---|

| Zespół | Komponenty wymagające kontroli | Co 1 miesiąc | Co 2 miesiące | Co 6 miesięcy |

| Zamki | Sprawdzić prawidłowe funkcjonowanie urządzeń ryglujących; urządzenie może funkcjonować tylko wtedy, gdy bramki są prawidłowo zamknięte urządzeniem ryglującym | • | ||

| Sterowanie | Sprawdzić funkcjonowanie wszystkich elementów sterujących (kaseta przyciskowa – kaseta kondygnacyjna – ewentualnie kaseta przyciskowa przenośna) | • | ||

| Manewrowanie ręczne wjazdu/zjazdu | Sprawdzić urządzenia umożliwiające manewrowanie ręczne | • | ||

| Połączenia sworzniowe | Sprawdzić właściwe dokręcenie śrub podstawowych komponentów | • | ||

| Tabela: Wykaz elementów zakwalifikowanych do wymiany | ||||

|---|---|---|---|---|

| Typ elementu | Urządzenie dźwigowe | |||

| Dźwig osobowy 1 | Dźwig osobowy 2 | Dźwig osobowy 3 | Dźwig osobowy 4 | |

| Oświetlenie LED [szt.] | 4 | 2 | 3 | 2 |

| Prowadnik kabiny [szt.] | 4 | 4 | - | 4 |

| Prowadnik przeciwwagi [szt.] | 2 | - | 2 | 2 |

| Przycisk wezwań [szt.] | 1 | 2 | - | 2 |

| Tabela: Zapotrzebowanie na części zamienne | |||

|---|---|---|---|

| Oświetlenie LED [szt.] | Prowadnik kabiny [szt.] | Prowadnik przeciwwagi [szt.] | Przycisk wezwań [szt.] |

| 11 | 12 | 6 | 5 |

| 12 | 14 | 6 | 5 |

| 13 | 14 | 8 | 7 |

| 14 | 13 | 8 | 7 |

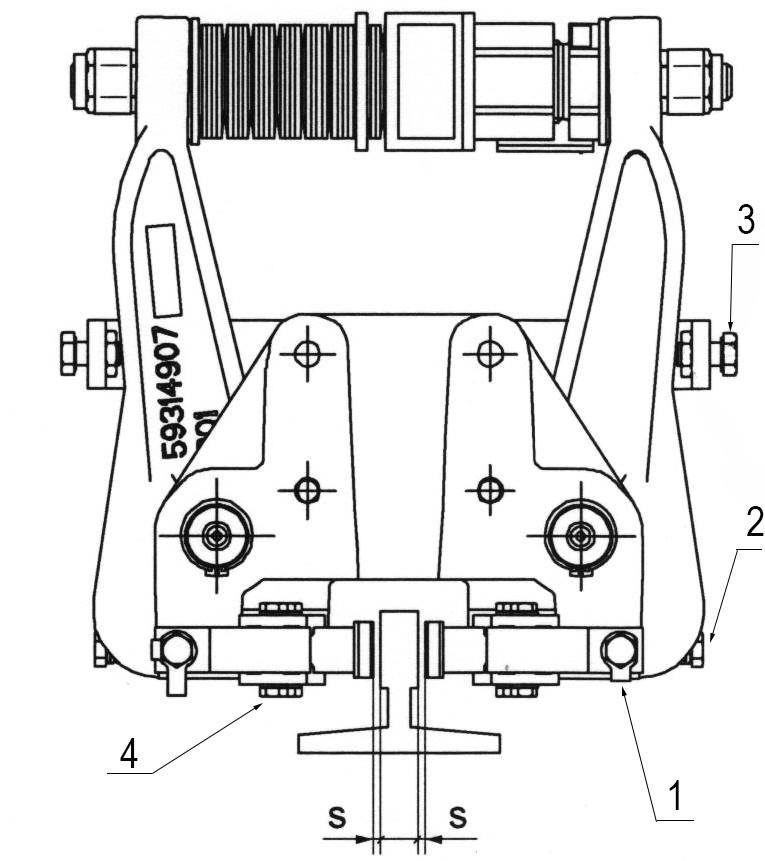

Na rysunku pokazano chwytacz kabiny dźwigu. Do regulacji parametru oznaczonego na rysunku symbolem S należy użyć śruby oznaczonej cyfrą

Pokazany na rysunku środek transportu to