Pytanie 1

Która z wymienionych nieprawidłowości może powodować zbyt częste uruchamianie się silnika sprężarki tłokowej?

Wynik: 19/40 punktów (47,5%)

Wymagane minimum: 20 punktów (50%)

Która z wymienionych nieprawidłowości może powodować zbyt częste uruchamianie się silnika sprężarki tłokowej?

Mocno podgrzana ciecz hydrauliczna wytwarza podczas awarii w słabo wentylowanym pomieszczeniu tzw. "mgłę olejową", która może prowadzić do różnych schorzeń

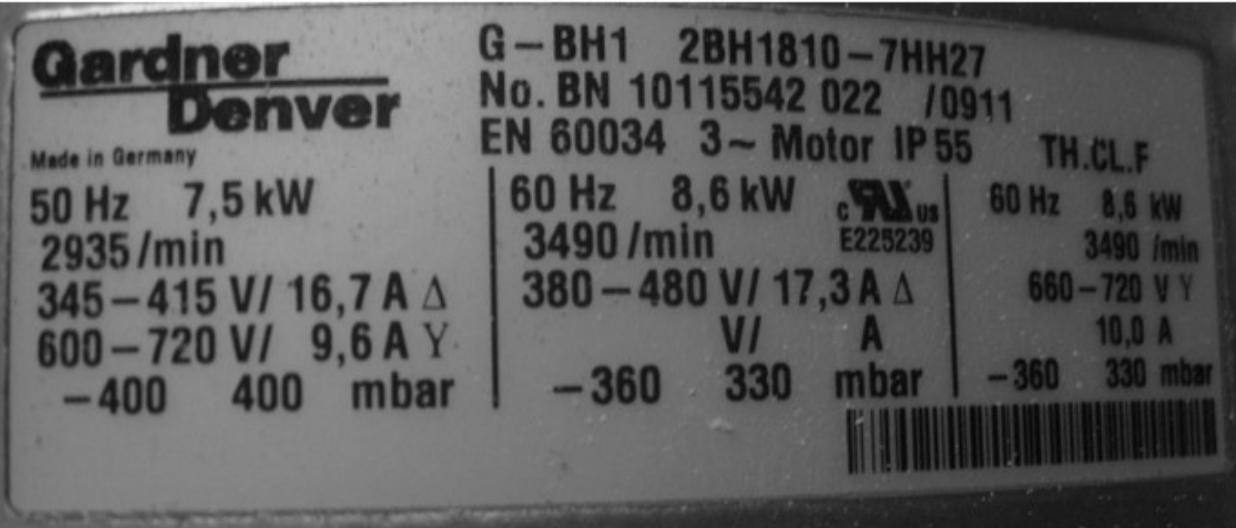

Jak należy skojarzyć w napędzie urządzenia mechatronicznego uzwojenie stojana silnika o przedstawionej tabliczce zaciskowej, obciążonego znamionowo i jak podłączyć do sieci 400 V 3/N/PE ~ 50 Hz, aby jego wał obracał się w lewo?

W jaki sposób można zamocować przedstawiony na rysunku stycznik?

Jaki rodzaj czujnika, montowanego na metalowym cylindrze siłownika pneumatycznego, powinno się wykorzystać do monitorowania położenia tłoka?

Jakie przyrządy pomiarowe powinno się wykorzystać do określenia mocy konsumowanej przez elektryczną nagrzewnicę z wentylatorem?

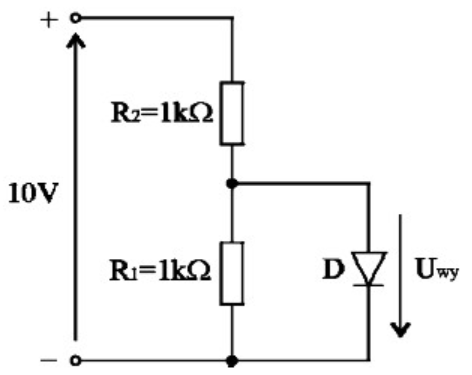

W przedstawionym układzie napięcie wyjściowe Uwy wynosi -5 V. Oznacza to, że

Którego typu końcówki klucza należy użyć do wkręcenia śruby przedstawionej na rysunku?

Siłownik, zasilany sprężonym powietrzem o ciśnieniu roboczym 8 barów, działa z prędkością 50 cykli na minutę i zużywa 1,4 litra powietrza w trakcie jednego cyklu. Jakie parametry powinna mieć sprężarka tłokowa do zasilania siłownika?

Brak odpowiedzi na to pytanie.

Osoba obsługująca urządzenie generujące drgania, takie jak młot pneumatyczny, powinna być przede wszystkim wyposażona

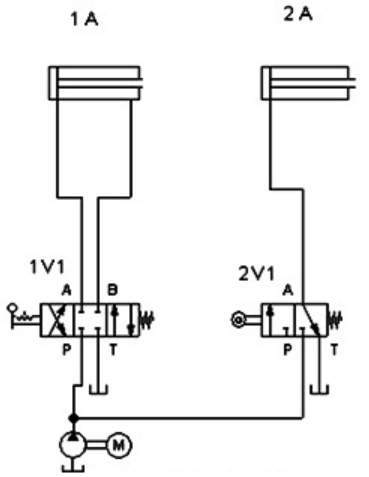

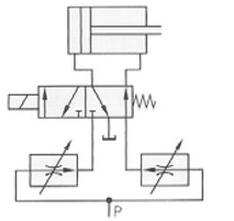

Na schemacie symbolem 1A oznaczono

Sprężarka przepracowała w ciągu 3 miesięcy 500 godzin od początku jej zainstalowania w systemie. Na podstawie tabeli czynności konserwacyjnych wskaż rodzaj pracy konserwacyjnej, którą należy wykonać, aby utrzymać właściwą sprawność urządzenia.

| Tabela czynności konserwacyjnych | ||

|---|---|---|

| Rodzaje prac konserwacyjnych | Harmonogram konserwacji | |

| Godziny pracy | Co najmniej | |

| ZWYKŁE CZYNNOŚCI KONSERWACYJNE | Dwa razy w miesiącu | |

| Odprowadzenie kondensatu | 50 | Raz w tygodniu |

| Czyszczenie wstępnego filtra powietrza | 500 | Raz w miesiącu |

| Sprawdzenie poziomu leju, uzupełnienie oleju | 500 | |

| Czyszczenie filtra oleju | 500 | |

| Sprawdzenie pasa transmisyjnego | 1000 | Raz w roku |

| Sprawdzenie zapchania i czyszczenie chłodnicy | 2000 | Raz w roku |

| Wymiana filtra powietrza | 4000 | Raz w roku |

| Wymiana filtra oleju | 4000 | Raz w roku |

| Wymiana filtra na wylocie oleju | 4000 | Raz w roku |

| Wymiana jednokierunkowego zaworu zlewowego | 4000 | Raz w roku |

Taśmociąg, który jest napędzany trójfazowym silnikiem indukcyjnym, porusza się w kierunku przeciwnym do oczekiwanego. Co może być tego przyczyną?

Konserwacja układu stycznikowo-przekaźnikowego nie obejmuje

Co oznaczają kolory przewodów w trójprzewodowych czujnikach zbliżeniowych prądu stałego?

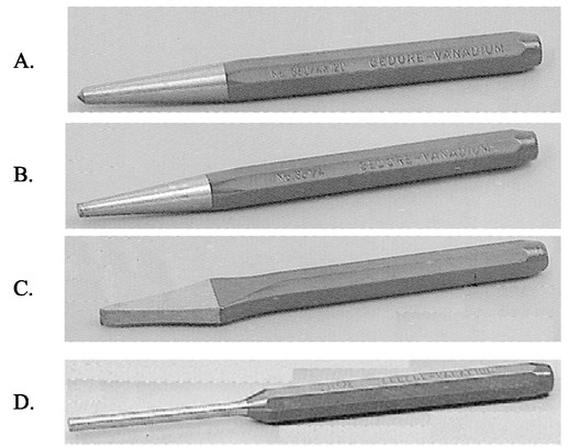

Demontaż połączenia kołkowego wykonuje się narzędziem przedstawionym na rysunku

Do czego służy stabilizator napięcia?

Którego narzędzia należy użyć do wymiany łącznika przedstawionego na rysunku?

Na rysunku przedstawiono pneumatyczną prasę do wtłaczania tulejek. Cyfrą 2 oznaczono

Które sprzęgło należy zastosować do połączenia napędu z maszyną, jeżeli ich wały nie są współosiowe i mają przenosić duże obciążenia przy dużych prędkościach obrotowych?

Silniki, które mają największy moment rozruchowy to

Poniższy zapis w metodzie Grafcet oznacza otwarcie zaworu 1V1

| D | Otworzyć zawór 1V1 t = 2s |

Na schemacie przedstawiono układ sterowania hydraulicznego, który zapewnia

Która z wymienionych działań, które są częścią montażu osłon przy użyciu wielu mocowań śrubowych, powinna być realizowana ściśle zgodnie z wytycznymi?

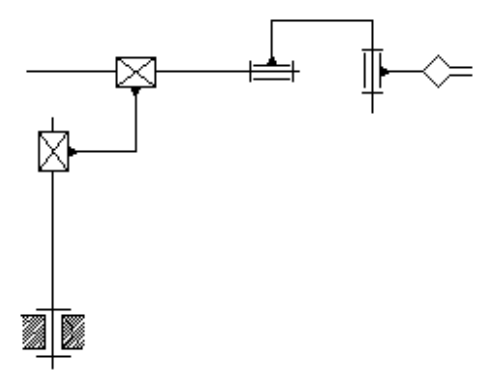

Ile napędów jest zastosowanych w manipulatorze, którego schemat przedstawiono na rysunku?

Na podstawie danych katalogowych przetwornika różnicy ciśnień dobierz napięcie zasilania dla prądowego sygnału wyjściowego.

| Zasilanie [VDC] |

|

| Sygnały wyjściowe |

|

Brak odpowiedzi na to pytanie.

Siłownik hydrauliczny o parametrach znamionowych zamieszczonych w tabeli, w warunkach nominalnych zasilany jest czynnikiem roboczym o ciśnieniu

| Parametry siłownika hydraulicznego | |

|---|---|

| Tłok | Ø 25 mm ÷ Ø 500 mm |

| Tłoczysko | Ø 16 mm ÷ Ø 250 mm |

| Skok | do 5000 mm |

| Ciśnienie nominalne | Pn = 35 MPa (350 bar) |

| Ciśnienie próbne | Pp = 1,5 x Pn |

| Prędkość przesuwu tłoka | Vmax = 0,5 m/s |

| Temperatura czynnika roboczego | -25°C ÷ +200°C (248 K ÷ 473 K) |

| Temperatura otoczenia | -20°C ÷ +100°C (253 K ÷ 373 K) |

Brak odpowiedzi na to pytanie.

Jaką metodę spawania wykorzystuje się z gazem o właściwościach chemicznych aktywnych?

Brak odpowiedzi na to pytanie.

Który przyrząd pozwoli przed podłączeniem silnika trójfazowego do napięcia zasilającego na określenie kierunku obrotów wirnika?

Brak odpowiedzi na to pytanie.

W instalacjach niskonapięciowych (systemach TN) jako elementy zabezpieczające mogą być wykorzystywane

Brak odpowiedzi na to pytanie.

Jakie czynności są niezbędne do utrzymania sprawności urządzeń hydraulicznych?

Brak odpowiedzi na to pytanie.

Który z zaworów pozwala na przepływ czynnika roboczego tylko w jednym kierunku?

Brak odpowiedzi na to pytanie.

W trakcie inspekcji efektywności systemu sterującego urządzeń transportujących elementy aluminiowe, w środowisku produkcyjnym o podwyższonym poziomie hałasu powinno się używać

Brak odpowiedzi na to pytanie.

Siłownik hydrauliczny o powierzchni tłoka A = 20 cm2 musi wygenerować siłę F = 30 kN. Jakie powinno być ciśnienie oleju?

Brak odpowiedzi na to pytanie.

Co należy zrobić w przypadku urazu kolana u pracownika po upadku z wysokości?

Brak odpowiedzi na to pytanie.

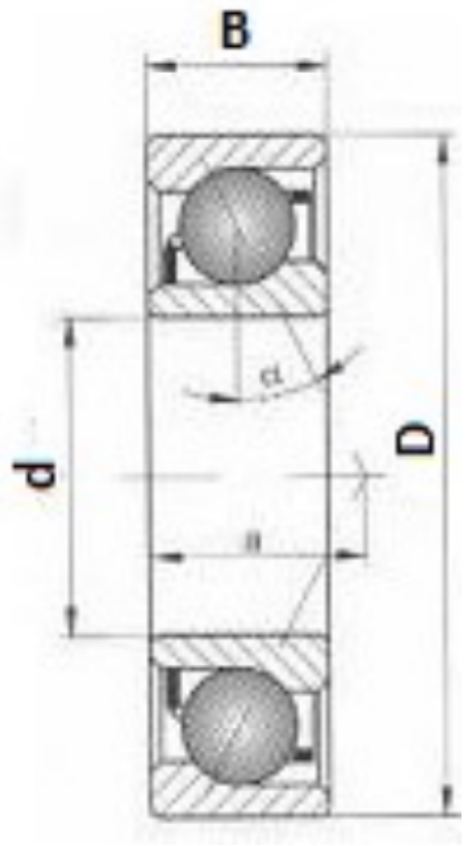

Który typ łożyska należy zastosować w zespole mechanicznym wiedząc, że średnica gniazda wynosi 35 mm, jego wysokość wynosi 11 mm, natomiast średnica zewnętrzna wału wynosi 10 mm?

| TYP | Wymiary | ||

|---|---|---|---|

| d | D | B | |

| 7200 B | 10 | 30 | 9 |

| 7300 B | 10 | 35 | 11 |

| 7202 B | 15 | 35 | 11 |

| 7302 B | 15 | 42 | 13 |

| 7203 B | 17 | 40 | 12 |

| 7207 B | 35 | 72 | 17 |

| 7307 B | 35 | 80 | 21 |

Brak odpowiedzi na to pytanie.

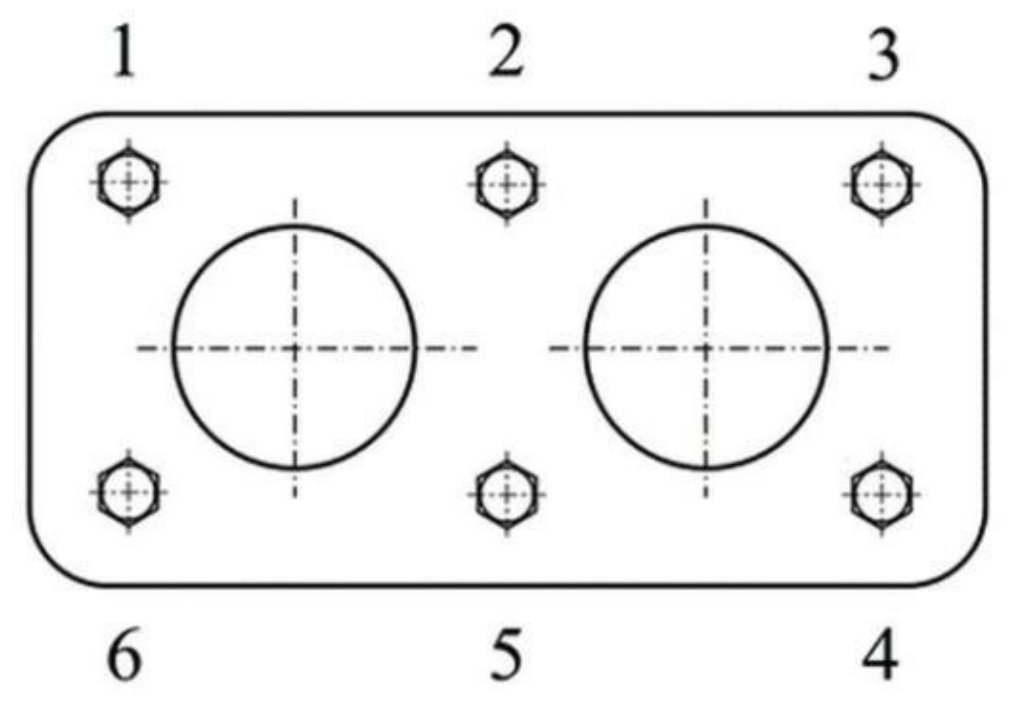

Określ prawidłową kolejność dokręcania śrub lub nakrętek części podzespołu, przedstawionego na rysunku.

Brak odpowiedzi na to pytanie.

Aby chronić silnik przed wystąpieniem napięcia zasilającego po krótkim zgaśnięciu, należy użyć przekaźnika

Brak odpowiedzi na to pytanie.

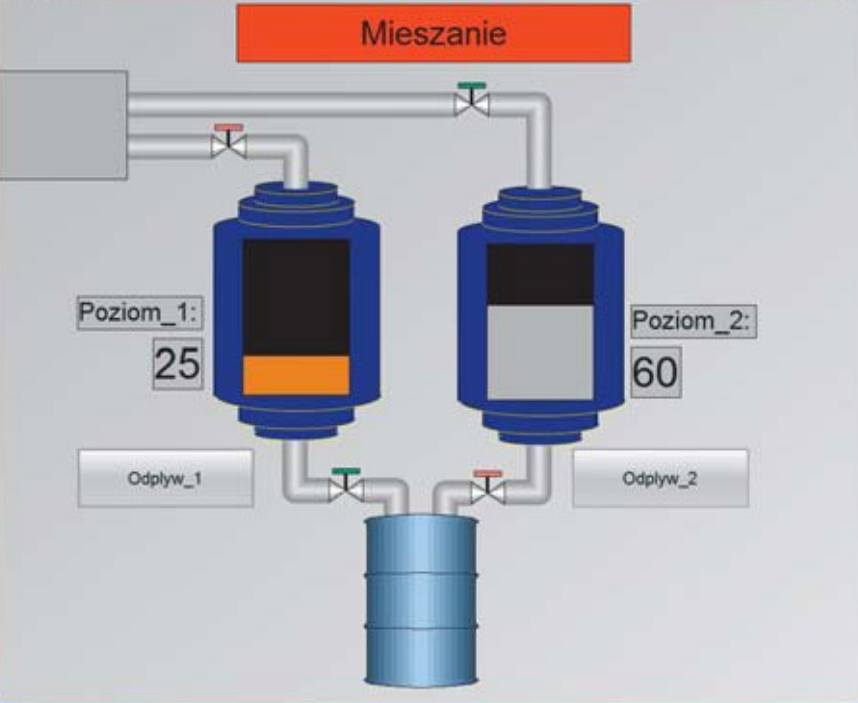

Który typ oprogramowania należy zastosować do utworzenia wizualizacji procesu przedstawionego na rysunku?

Brak odpowiedzi na to pytanie.

Silnik krokowy (skokowy) nie reaguje na próby zmiany prędkości obrotów. Możliwą przyczyną nieprawidłowego działania silnika może być

Brak odpowiedzi na to pytanie.