Pytanie 1

Komutatorowa prądnica tachometryczna podłączona do wału silnika wykonawczego, działającego w systemie mechatronicznym, stanowi przetwornik

Wynik: 28/40 punktów (70,0%)

Wymagane minimum: 20 punktów (50%)

Komutatorowa prądnica tachometryczna podłączona do wału silnika wykonawczego, działającego w systemie mechatronicznym, stanowi przetwornik

Wartość napięcia wskazana przez woltomierz wynosi

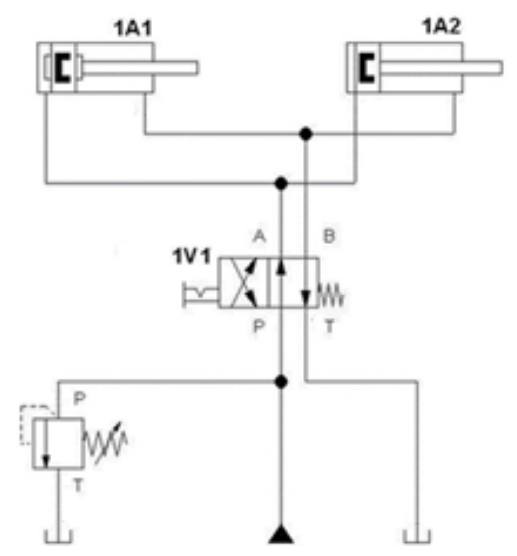

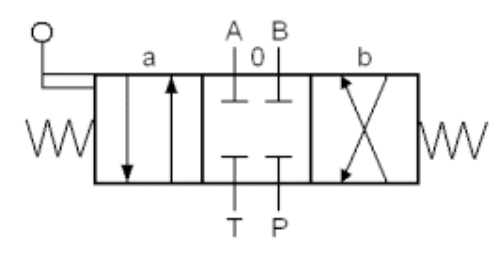

Po wciśnięciu przycisku sterującego zaworu rozdzielającego 1V1 nastąpi

W miarę wzrostu współczynnika lepkości oleju używanego w systemach hydraulicznych, jakie zmiany zachodzą w lepkości oleju?

W przedstawionym na schemacie układzie pneumatycznym można regulować

Aby maksymalnie zwiększyć zasięg przesyłania danych oraz ograniczyć wpływ zakłóceń elektromagnetycznych na transmisję w systemie mechatronicznym przy realizacji sterowania sieciowego, jaki kabel należy wykorzystać?

Ciągłe sensory oraz wzmacniacze operacyjne stanowią standardowe komponenty systemu sterowania?

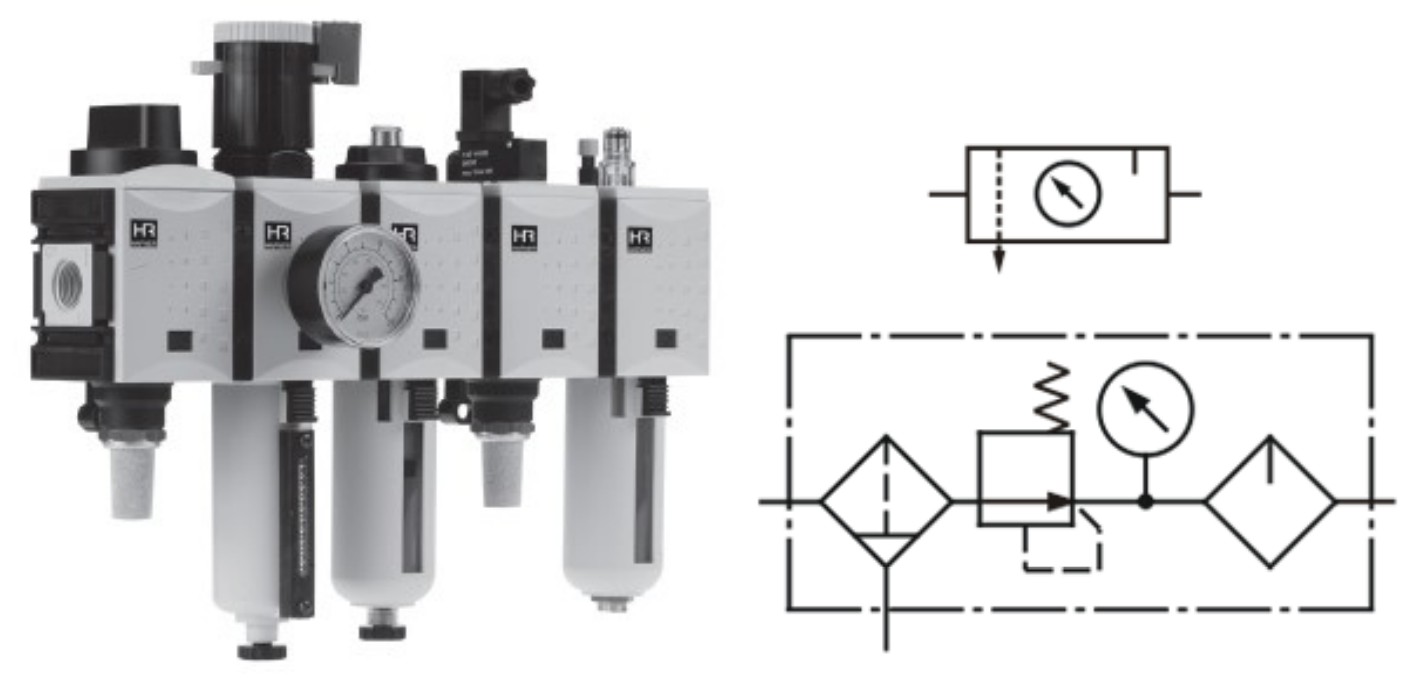

Zastosowany w podsystemie pneumatycznym zespół, którego wygląd i symbole graficzne przedstawiono na rysunkach, umożliwia

Mocno podgrzana ciecz hydrauliczna wytwarza podczas awarii w słabo wentylowanym pomieszczeniu tzw. "mgłę olejową", która może prowadzić do różnych schorzeń

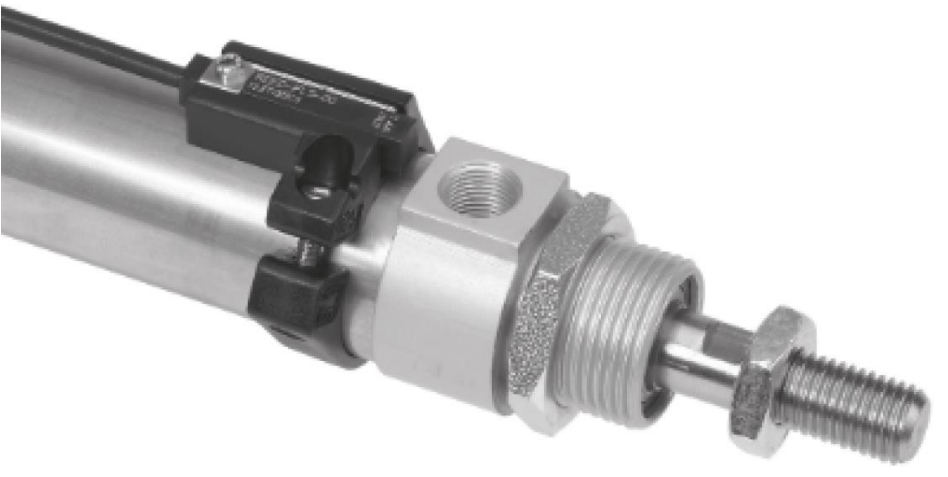

Zadaniem czujnika kontaktronowego zamontowanego na siłowniku jest sygnalizacja

Który rodzaj smaru powinien być zastosowany do lubrykantowania elementów wykonanych z plastiku?

Które oprogramowanie należy zainstalować do tworzenia wizualizacji procesu przedstawionego na rysunku?

Na zdjęciu przedstawiono element hydrauliczny i odpowiadający mu symbol graficzny. Jest to

W pomiarze deformacji konstrukcji nośnych najczęściej wykorzystuje się czujniki, które działają na zasadzie

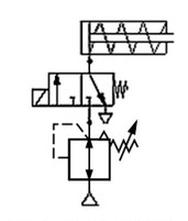

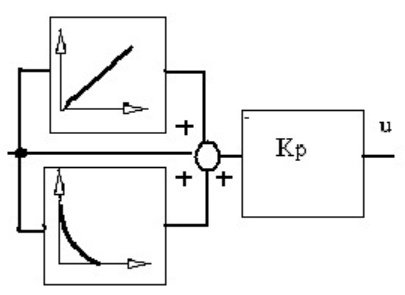

Przedstawiony na rysunku układ jest symbolem regulatora typu

Jaka jest objętość oleju w cylindrze siłownika o powierzchni roboczej 20,3 cm2 oraz skoku 200 mm?

Jakie narzędzie jest wykorzystywane do zaciskania końcówek na przewodach elektrycznych?

Jaką metodę spawania wykorzystuje się z gazem o właściwościach chemicznych aktywnych?

Transoptor wykorzystuje się do

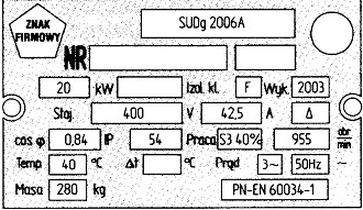

Na rysunku przedstawiono tabliczkę znamionową

W systemie mechatronicznym jako sposób przenoszenia napędu użyto paska zębatego. Podczas rutynowej inspekcji paska należy ocenić jego stopień zużycia oraz

Który z poniższych czujników nie może być użyty jako czujnik zbliżeniowy?

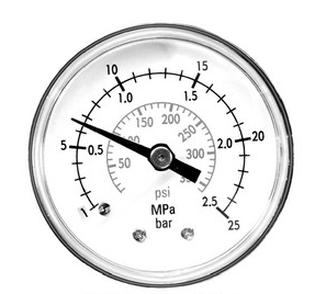

Na podstawie wskazań manometru wskaż wartość zmierzonego ciśnienia?

Wskaż, którą metodą pracownik dokonuje pomiaru prędkości obrotowej łopat wentylatora.

W jaki sposób można zamocować przedstawiony na rysunku stycznik?

Którego narzędzia należy użyć do demontażu bezpiecznika z urządzenia, którego fragment przedstawiono na rysunku?

Co należy uczynić w przypadku rany z krwotokiem tętniczym?

Która z wymienionych metod nie jest wykorzystywana do trwałego łączenia elementów z tworzyw sztucznych?

Czynniki takie jak nacisk, długość gięcia, wysięg, przestrzeń między kolumnami, skok, prędkość dojścia, prędkość operacyjna, prędkość powrotu, pojemność zbiornika oleju oraz moc silnika to cechy charakterystyczne dla?

Przyłącze "T" zaworu hydraulicznego przedstawionego na rysunku należy podłączyć do

Przed przystąpieniem do wymiany zaworu elektropneumatycznego, sterowanego przez PLC, co należy zrobić?

Który symbol graficzny oznacza cewkę przekaźnika o opóźnionym załączaniu?

Podczas pracy z urządzeniem hydraulicznym pracownik odniósł ranę w udo na skutek wysunięcia siłownika i krwawi. Osoba ratująca, przystępując do udzielania pierwszej pomocy, powinna najpierw

Zależność między ciśnieniem p, temperaturą T i objętością V powietrza opisuje zależność poniżej. Obniżenie temperatury powietrza przy jego stałej objętości

p · V T | = const |

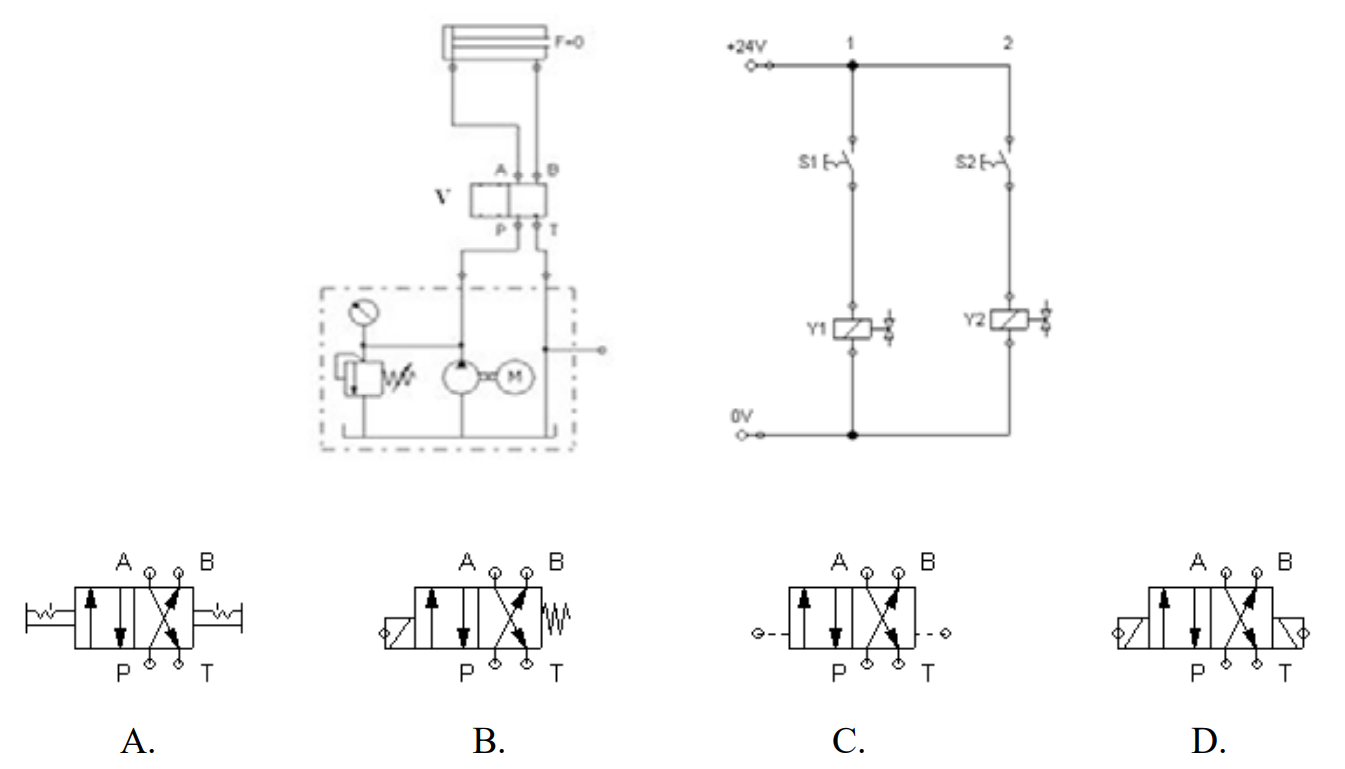

Wskaż zawór, który należy zastosować, jako zawór rozdzielający V.

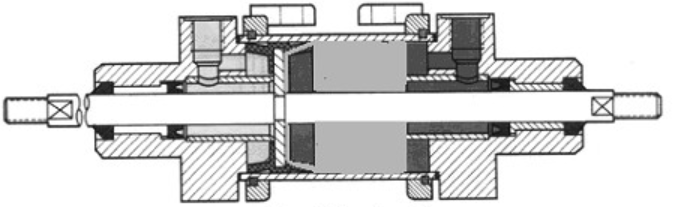

Na rysunku przedstawiono przekrój siłownika pneumatycznego

W jakiej maksymalnej odległości od czoła czujnika powinien znajdować się przedmiot, aby został wykryty przez czujnik o parametrach podanych w tabeli?

| Napięcie zasilania: 12 ÷ 24V DC |

| Zasięg: 8 mm |

| Typ wyjścia: NPN N.O., NPN N.C., PNP N.O., PNP N.C. |

| Rodzaj czoła: odkryte |

| Obudowa czujnika: M18 |

| Przyłącze: przewód 2 m |

| Maksymalny prąd pracy: 100 mA |

| Czas odpowiedzi układu: max. 2 ms |

| Materiał korpusu: metal |

| Stopień ochrony: IP66 |

| Temperatura pracy: -20°C ÷ +60°C |

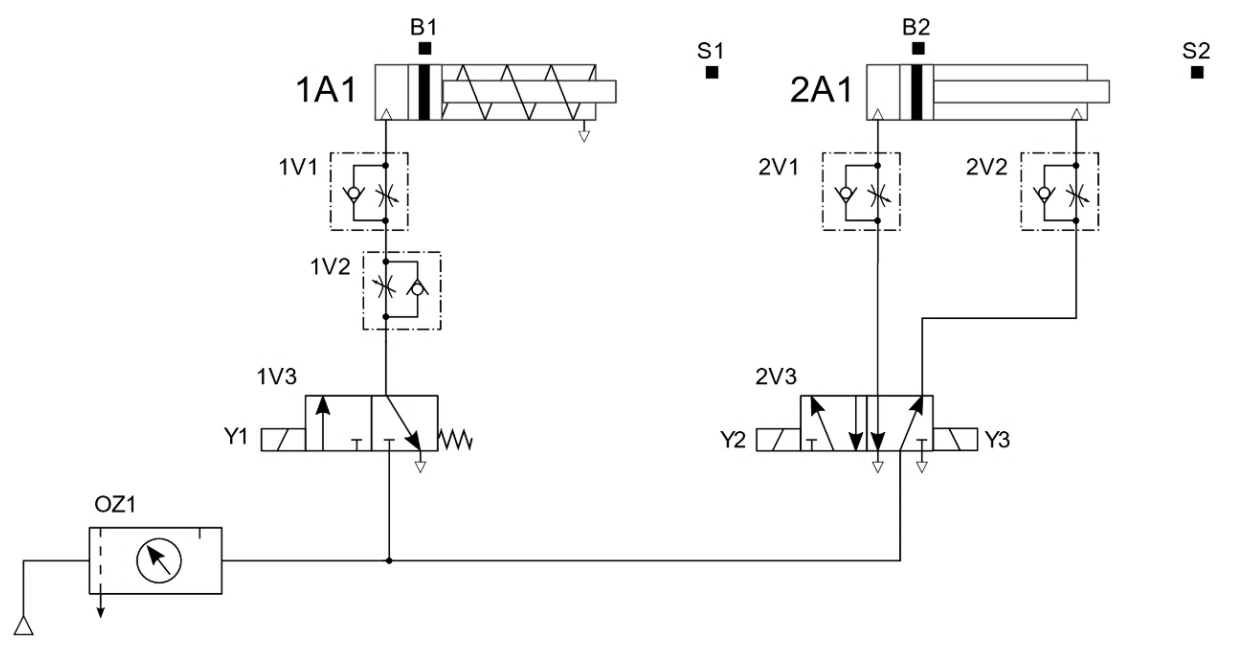

Za pomocą których elementów układu elektropneumatycznego, którego schemat przedstawiono na rysunku, należy regulować prędkość wysuwania tłoczysk siłowników 1A1 i 2A1?

Jakie narzędzie należy zastosować do pomiaru luzów pomiędzy powierzchniami elementów konstrukcyjnych?

W maszynach wirujących można zdiagnozować nieosiowe położenie wałów, niewyważenie mas wirujących lub ugięcie wałów