Pytanie 1

Podczas używania piaskarki przedstawionej na rysunku należy założyć

Wynik: 18/40 punktów (45,0%)

Wymagane minimum: 20 punktów (50%)

Podczas używania piaskarki przedstawionej na rysunku należy założyć

Podczas obsługi tokarki pracownik poślizgnął się na rozlaniu oleju i skręcił nogę w kostce. Udzielając mu pomocy, na początku należy

Wymiana ciepła pomiędzy czynnikiem roboczym w cylindrze silnika spalinowego a cieczą chłodzącą ten silnik odbywa się w wyniku

Na mały tłok idealnej prasy hydraulicznej o średnicy 3 cm działa siła 100 N. Jaką wartość siły uzyskamy na dużym tłoku o średnicy 9 cm?

Produktem niepełnego spalania węgla jest

Który z elementów jest podatny na korozję kawitacyjną?

Jak bardzo wzrośnie temperatura 2 kg gazu o cieple właściwym 800 J/kgK, jeżeli dostarczymy do niego 6400 J energii cieplnej?

Podczas codziennej konserwacji maszyn należy przeprowadzić działanie

Do kategorii przenośników bezcięgnowych można zakwalifikować przenośnik

Łożyska ślizgowe, które są obciążone w niewielkim stopniu, wykonuje się z

Od czego zależy prędkość wypływu cieczy przez niewielki otwór w dnie zbiornika o cienkich ściankach?

Oblicz całkowity wydatek na wymianę łożysk w przekładni, zakładając, że czas pracy wynosi 5 godzin, cena roboczogodziny to 40 zł, a koszty materiałów wynoszą 80 zł?

Który z podanych opisów wskazuje na połączenie statyczne?

Jaką wartość ma moc wejściowa siłownika hydraulicznego, jeżeli ilość przepływu cieczy dostarczanej do siłownika wynosi 0,0005 m3/s, ciśnienie cieczy na wejściu do siłownika wynosi 6 MPa, a na wyjściu z siłownika 3 MPa?

Urządzeniem przedstawionym na rysunku jest

Na przedstawionym rysunku pokrętło do przesuwu sań suportu wzdłużnego oznaczono literą

Podczas montażu prowadnic tocznych, aby uzyskać właściwą tolerancję pasowania, należy

Ustalenie faktycznej charakterystyki użytkowej, na przykład: weryfikacja rzeczywistej mocy użytecznej, efektywności, prędkości obrotowej oraz precyzji działania, to działania związane z

Największym zagrożeniem podczas korzystania z szlifierek jest

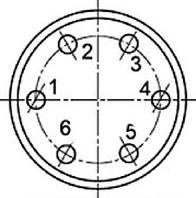

W jakiej kolejności należy przykręcać śruby elementu przedstawionego na rysunku?

W przypadku urazu mechanicznego oka, co należy zrobić w pierwszej kolejności?

Co należy zrobić w przypadku oparzenia dłoni, udzielając pomocy przedlekarskiej?

Proces, w którym pogarsza się stan elementów wchodzących w skład węzła kinematycznego, zespołu lub całej maszyny, prowadzący do utraty ich funkcji użytkowych, określa się mianem

W przedstawionej poniżej fragmencie tabelki rysunku złożeniowego wynika, że na wykonanie pokrywy 805x40 należy zamówić stal

| Ilość | Nazwa elementu | Poz. | Materiał | Nr normy rysunku | Nor. wymiarowa Nor. war. techn. | jedn. | całk. Masa w kg | Uwagi |

| 1 | Pokrywa ϕ 805×40 | 1 | 35T | rys. 97-00-0- 01-2 | PN-59/ H-84019 | 141 | 141 |

Który z poniższych metali ma najwyższy współczynnik przewodzenia ciepła?

Na rysunku przedstawiono przekładnię

Tworzywa sztuczne, które po podgrzaniu stają się plastyczne, a po ochłodzeniu zyskują sztywność i ten proces może być wielokrotnie powtarzany, to które z tworzyw?

Powłoki ochronne przed korozją stosowane na powierzchniach stalowych blach karoseryjnych przed ich malowaniem, są realizowane w procesie

Trzpienie tokarskie to narzędzie wykorzystywane do mocowania

W trakcie obróbki plastycznej gwint zewnętrzny uzyskuje się w procesie

Na podstawie tabeli, naprężenia dopuszczalne na ściskanie dla żeliwa Zl 200, wynoszą

| Materiał | Naprężenia dopuszczalne w MPa | |||

| kr | kg | ks | kc | |

| ZI 200 | 55 | 85 | 70 | 195 |

Aby połączyć wały przenoszące moment obrotowy, należy użyć

Objawem uszkodzenia pierścieni tłokowych w czterosuwowym silniku spalinowym jest zazwyczaj

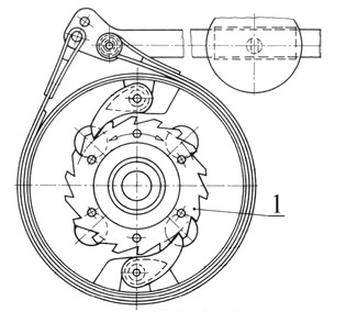

Na rysunku hamulca cięgnowego zwrotnego numerem 1 oznaczono

Jakim narzędziem można zweryfikować prawidłowość wzajemnego ustawienia osi łożysk wałków w przekładni zębatej walcowej (odległość, równoległość)?

Przyczyną nadmiernego nagrzewania się łożyska ślizgowego nie jest

Do produkcji nakiełków wykorzystuje się

Podczas instalacji wałów w łożyskach tocznych należy zadbać o

Ochrona słuchu jest kluczowym elementem zabezpieczenia osobistego

Co należy zrobić, gdy osoba ma na sobie palącą się odzież?