Pytanie 1

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wynik: 22/40 punktów (55,0%)

Wymagane minimum: 20 punktów (50%)

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jak dokonuje się pomiaru skoku i zarysu gwintu po obróbce elementów w formie śruby?

Jakim sprawdzianem przeprowadza się ostateczne weryfikacje dokładności otworu φ20H7?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Do urządzeń pomiarowych, które umożliwiają bezpośrednie wykonanie pomiaru, nie zaliczają się

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zalecane wartości skrawania podczas procesu obróbczy na tokarce CNC wynoszą: vf = 220 mm/min oraz fn = 0,20 mm/obr. Który fragment programu sterującego zawiera te zalecane wartości skrawania?

Zapis podprogramu znajduje się w bloku oznaczonym literą

| G91 G00 Z-50 G01 X51 Z-20 X5 F0.1 G00 X100 Z100 Z150 M30 | G90 G00 X0 Z1 G01 Z0 X50 Z-50 Z-50 X52 M17 | G90 G00 X20 Z20 G01 X50 F200 G3 X45 Z-20 K-15 G01 X65 G00 X20 Z30 M00 | G91 G00 X0 Z2 G01 X50 Z-6 F200 G3 X45 Z-20 I10 G01 X65 G00 X20 Z30 M01 |

| A. | B. | C. | D. |

Przyczyny zatrzymywania wiertła wraz z uchwytem (nawet przy uruchomionym silniku) podczas wiercenia na wiertarce stacjonarnej mogą być

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jak należy przeprowadzić pomiar średnicy podziałowej gwintu zewnętrznego?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

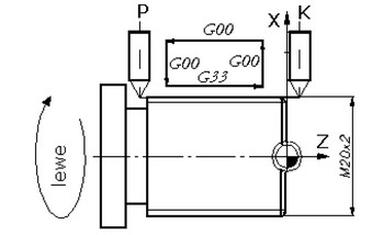

Na rysunku przedstawiono zabieg

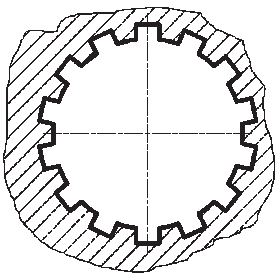

Na której obrabiarce wykonuje się zamieszczony na rysunku wielowypust wewnętrzny?

Jakie czynności konserwacyjne w centrum tokarsko-frezarskim CNC należy przeprowadzać codziennie przez operatora?

Jaką liczbę wartości korekcyjnych mają wiertła używane w obrabiarkach CNC?

Łożyska silnika elektrycznego tokarki uniwersalnej według przedstawionej instrukcji smarowania należy konserwować

| Lp. | Zespół smarowany | Gatunek smaru | Sposób smarowania | Częstotliwość |

|---|---|---|---|---|

| 1 | Łoże | Olej maszynowy Shell Tonna 33 | Smarować przez rozlanie i rozmazanie. | Codziennie |

| 2 | Śruba pociągowa, nakrętka pod nakrętką | --//-- | Smarować przez polanie na całej długości | Codziennie |

| 3 | Prowadnik śruby pociągowej | --//-- | Oliwiarka smarowniczki kulkowe | Codziennie |

| 4 | Koła zębate gitara, wejście wałka | --//-- | Oliwiarka smarowniczka kulkowa wejścia wałka | Raz na tydzień |

| 5 | Sanie wzdłużne, poprzeczne, prowadnice, pokrętła, dźwignie | --//-- | Oliwiarka smarowniczki kulkowe | Codziennie |

| 6 | Konik tuleja konika | --//-- | Oliwiarka smarowniczki kulkowe | Codziennie |

| 7 | Suport wzdłużny mechanizmy | Olej maszynowy Shell Tonna 33 | Oliwiarka smarowniczki kulkowe | Codziennie |

| 8 | Wrzeciennik | Olej maszynowy Shell Tellus 22 | Wypełnić korpus wrzeciennika | Wymiana co dwa miesiące eksploatacji |

| 9 | Wrzeciennik (pozostałe modele) | --//-- | Oliwiarka ( po zdjęciu pokrywy górnej lub bocznej ) | Raz na tydzień |

| 10 | Łożyska silnika elektrycznego | Smar stały LT 4 | W razie potrzeby lub przy wymianie łożysk | Raz na pół roku |

Na rysunku przedstawiono oznaczenie punktu

W systemie sterowania CNC funkcja G90 oznacza

W celu wykonania otworu stopniowanego na tokarce uniwersalnej (wg rysunku) należy użyć w kolejności następujący zestaw narzędzi:

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Aby wykonać przetoczenie wnętrza szczęk miękkich (bez pisania programu), operator tokarki CNC powinien aktywować ją w trybie pracy

W trakcie której obróbki element obrabiany pozostaje nieruchomy, a narzędzie porusza się w głąb bez obrotu?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

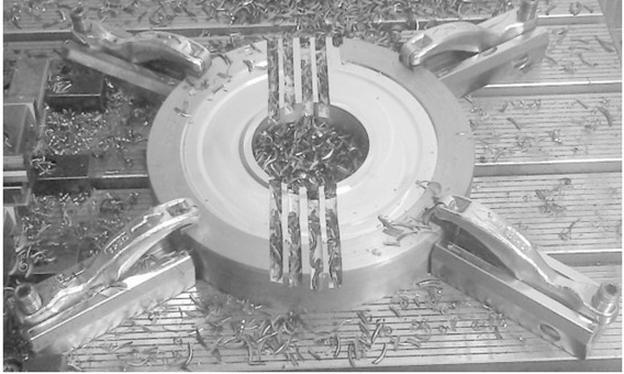

Który sposób mocowania części na stole frezarki pokazany jest na zdjęciu?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Które z zalecanych wartości parametrów skrawania należy nastawić na wiertarce w celu wykonania otworu φ10 w stali stopowej? Skorzystaj z danych w tabeli.

| Zalecane parametry skrawania przy wierceniu | ||||

|---|---|---|---|---|

| Materiał przedmiotu obrabianego | Stal konstrukcyjna Stopy aluminium | Stal węglowa Stal stopowa | ||

| Średnica wiertła mm | Obroty min-1 | Posuw mm/obr | Obroty min-1 | Posuw mm/obr |

| 2 | 5600 | 0,07 | 4800 | 0,07 |

| 4 | 2800 | 0,10 | 3200 | 0,10 |

| 6 | 1850 | 0,15 | 1600 | 0,15 |

| 8 | 1400 | 0,20 | 1200 | 0,20 |

| 10 | 1100 | 0,23 | 960 | 0,23 |

| 12 | 950 | 0,26 | 800 | 0,26 |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

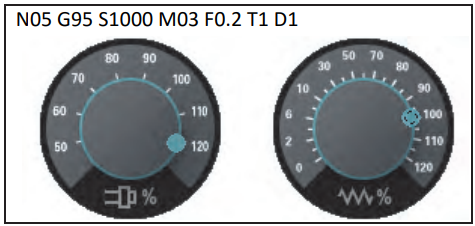

Na podstawie informacji zawartych w ramce (blok sterujący, ustawienia pokręteł) wybierz rzeczywistą warto obrotów i posuwu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Na rysunku technicznym elementu klasy tuleja przedstawiono znak chropowatości o wartości Ra = 0,16 µm. Taka chropowatość może być uzyskana poprzez