Pytanie 1

Z odległości jednego metra można zarejestrować temperaturę obudowy urządzenia

Wynik: 21/40 punktów (52,5%)

Wymagane minimum: 20 punktów (50%)

Z odległości jednego metra można zarejestrować temperaturę obudowy urządzenia

W systemie mechatronicznym interfejs komunikacyjny ma na celu łączenie

Jaki rodzaj zaworu powinien zostać zainstalowany w systemie, aby umożliwić przepływ medium wyłącznie w jednym kierunku?

Sprężarka przepracowała w ciągu 3 miesięcy 500 godzin od początku jej zainstalowania w systemie. Na podstawie tabeli czynności konserwacyjnych wskaż rodzaj pracy konserwacyjnej, którą należy wykonać, aby utrzymać właściwą sprawność urządzenia.

| Tabela czynności konserwacyjnych | ||

|---|---|---|

| Rodzaje prac konserwacyjnych | Harmonogram konserwacji | |

| Godziny pracy | Co najmniej | |

| ZWYKŁE CZYNNOŚCI KONSERWACYJNE | Dwa razy w miesiącu | |

| Odprowadzenie kondensatu | 50 | Raz w tygodniu |

| Czyszczenie wstępnego filtra powietrza | 500 | Raz w miesiącu |

| Sprawdzenie poziomu leju, uzupełnienie oleju | 500 | |

| Czyszczenie filtra oleju | 500 | |

| Sprawdzenie pasa transmisyjnego | 1000 | Raz w roku |

| Sprawdzenie zapchania i czyszczenie chłodnicy | 2000 | Raz w roku |

| Wymiana filtra powietrza | 4000 | Raz w roku |

| Wymiana filtra oleju | 4000 | Raz w roku |

| Wymiana filtra na wylocie oleju | 4000 | Raz w roku |

| Wymiana jednokierunkowego zaworu zlewowego | 4000 | Raz w roku |

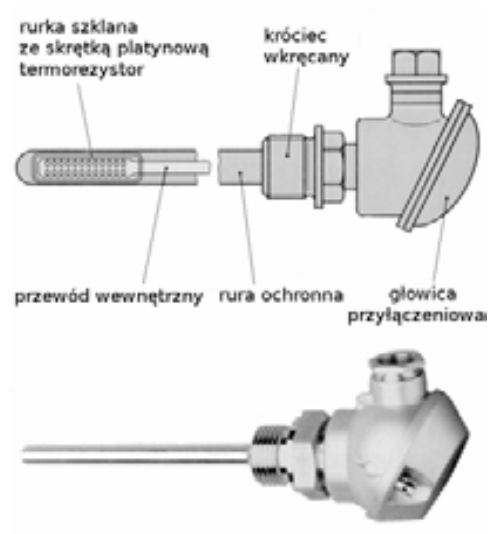

Przedstawiony na rysunku czujnik Pt100 jest przeznaczony do pomiaru

Siłownik hydrauliczny o parametrach znamionowych zamieszczonych w tabeli, w warunkach nominalnych zasilany jest czynnikiem roboczym o ciśnieniu

| Parametry siłownika hydraulicznego | |

|---|---|

| Tłok | Ø 25 mm ÷ Ø 500 mm |

| Tłoczysko | Ø 16 mm ÷ Ø 250 mm |

| Skok | do 5000 mm |

| Ciśnienie nominalne | Pn = 35 MPa (350 bar) |

| Ciśnienie próbne | Pp = 1,5 x Pn |

| Prędkość przesuwu tłoka | Vmax = 0,5 m/s |

| Temperatura czynnika roboczego | -25°C ÷ +200°C (248 K ÷ 473 K) |

| Temperatura otoczenia | -20°C ÷ +100°C (253 K ÷ 373 K) |

Który symbol graficzny oznacza cewkę przekaźnika o opóźnionym załączaniu?

Co oznaczają kolory przewodów w trójprzewodowych czujnikach zbliżeniowych prądu stałego?

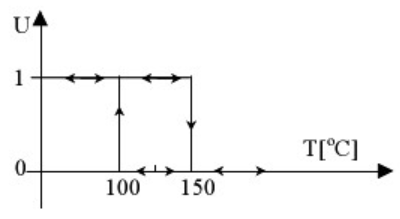

Na rysunku przedstawiono wykres zależności sygnału wyjściowego od wielkości regulowanej (temperatury) regulatora

Który z komponentów powinien zostać wymieniony w podnośniku hydraulicznym, gdy tłoczysko siłownika unosi się, ale po pewnym czasie samoistnie opada?

Co należy uczynić w przypadku rany z krwotokiem tętniczym?

Na rysunku przedstawiono

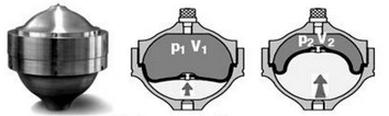

Jakie jest przeznaczenie przedstawionego na rysunku zbiornika rozdzielonego elastyczną membraną, w którym jedna komora przeznaczona jest na ciecz pod ciśnieniem, a druga na gaz?

Przed wykonaniem czynności konserwacyjnych zawsze należy

Jaką metodę pomiaru prędkości obrotowej powinno się zastosować do uwzględnienia ustalonej prędkości małego obiektu, gdy przerwanie procesu produkcyjnego jest niemożliwe, a miejsce pomiaru jest trudno dostępne?

Jakiego koloru powinna być izolacja przewodu PE?

Jakie pomiary należy przeprowadzić, aby zidentyfikować awarię w urządzeniu mechatronicznym, które uruchamia wyłącznik różnicowoprądowy w chwili włączenia zasilania?

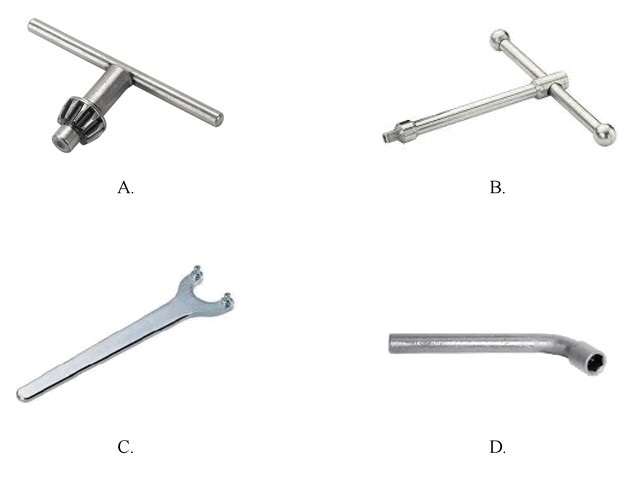

Którego klucza należy użyć do zamocowania przedmiotu w uchwycie tokarki?

Aby zrealizować lutowanie na płytce drukowanej, konieczne jest użycie stacji lutowniczej oraz

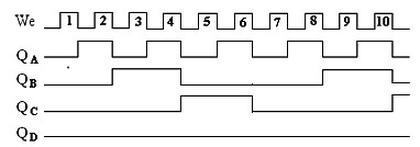

Przedstawione na rysunku przebiegi czasowe są właściwe dla licznika o cyklu zliczania

Jaką kolejność należy zastosować przy montażu zespołu do przygotowania powietrza, zaczynając od sprężarki?

Trójfazowy silnik elektryczny o podanych parametrach zasilany jest z sieci.

Silnik elektryczny: moc P = 4 kW i cosφ = 0,75

Zasilany z sieci: 400 V; 3/PE ~, 50 Hz.

Prąd pobierany przez silnik z sieci jest równy

Przez jaki element manipulatora realizowane są różne operacje manipulacyjne?

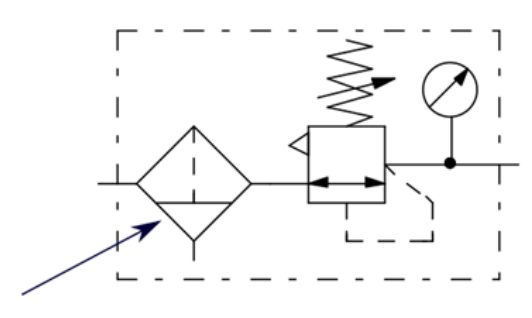

W układzie zasilającym napęd pneumatyczny urządzenia mechatronicznego zamontowano zespół przygotowania powietrza złożony z 4 elementów. Którą z wymienionych funkcji realizuje element, którego symbol graficzny wskazuje strzałka?

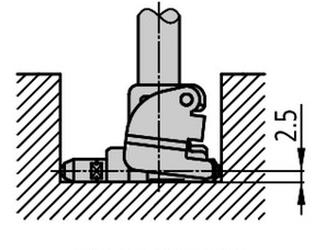

Podzespół instalacji pneumatycznej, którego fragment dokumentacji technicznej przedstawiono poniżej, służy do usuwania

Dane techniczne:

|

W pomiarze deformacji konstrukcji nośnych najczęściej wykorzystuje się czujniki, które działają na zasadzie

Którego z wymienionych przyrządów pomiarowych należy użyć do wykonania pomiaru szerokości otworu nieprzelotowego, blisko dna otworu w sposób przedstawiony na rysunku?

Sprężarka typu śrubowego jest sprężarką

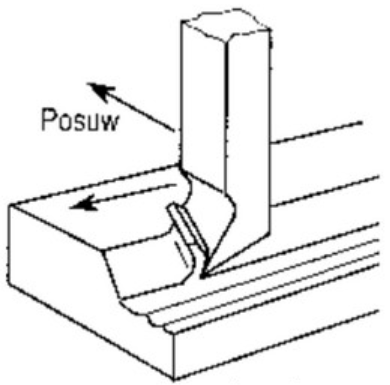

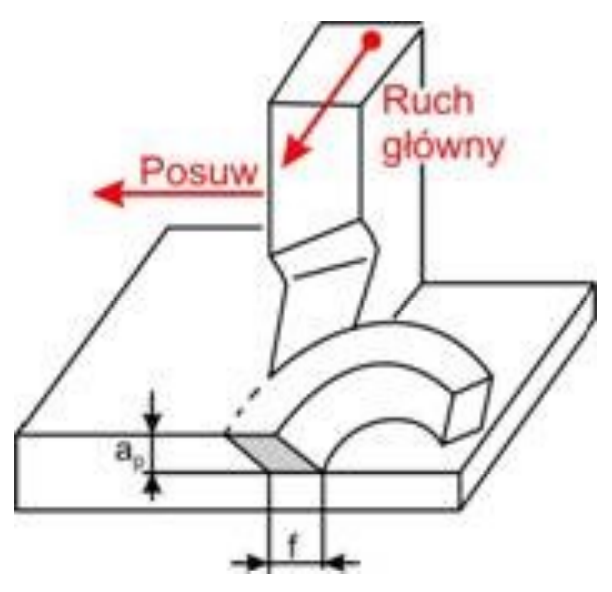

Który proces technologiczny przedstawiono na rysunku?

W siłowniku o jednostronnym działaniu, w trakcie realizacji ruchu roboczego tłoka, doszło do nagłego wstrzymania ruchu tłoczyska. Ruch ten odbywał się bez obciążenia i nie zaobserwowano nieszczelności w układzie pneumatycznym. Jakie mogą być przyczyny zatrzymania tłoczyska?

Do jakiej kategorii pomiarów można zakwalifikować pomiar długości gwintowanego fragmentu śruby przy użyciu przymiaru kreskowego?

Modulacja szerokości impulsu (PWM) w systemach sterujących odnosi się do regulacji poprzez zmianę

Aby chronić silnik przed wystąpieniem napięcia zasilającego po krótkim zgaśnięciu, należy użyć przekaźnika

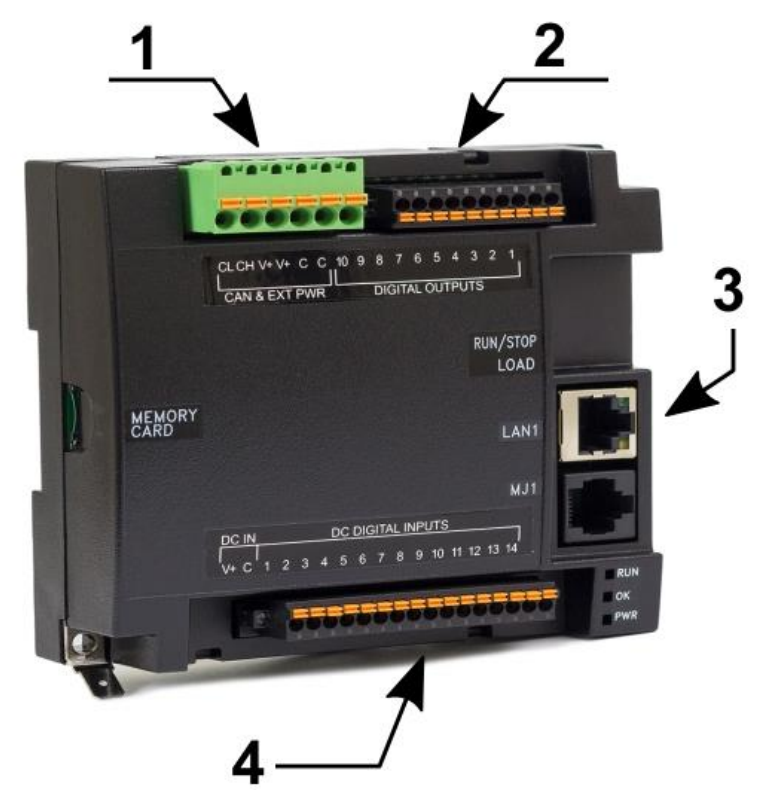

Którymi cyframi oznaczono moduły wejść i wyjść dyskretnych sterownika PLC?

Aby przeprowadzić bezdotykowy pomiar bardzo wysokiej temperatury, powinno się użyć

Jakiego rodzaju cieczy hydraulicznej powinno się użyć w urządzeniu hydrauliczny, które może być narażone na kontakt z otwartym ogniem?

Pralka automatyczna nie reaguje po naciśnięciu przycisku zasilania. Co może być przyczyną takiej sytuacji?

Silnik krokowy (skokowy) nie reaguje na próby zmiany prędkości obrotów. Możliwą przyczyną nieprawidłowego działania silnika może być

Jakie komponenty powinny być wykorzystane do stworzenia półsterowanego mostka prostowniczego?

Które oprogramowanie należy zainstalować do tworzenia wizualizacji procesu przedstawionego na rysunku?