Pytanie 1

Jakie działania należy podjąć w celu konserwacji elektrycznej szafy sterującej w centrum obróbkowym CNC?

Wynik: 37/40 punktów (92,5%)

Wymagane minimum: 20 punktów (50%)

Jakie działania należy podjąć w celu konserwacji elektrycznej szafy sterującej w centrum obróbkowym CNC?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

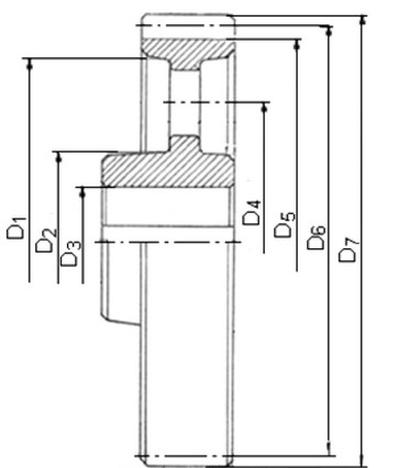

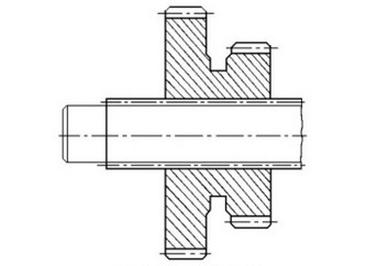

Średnicę podziałową przedstawionego na rysunku koła zębatego oznaczono symbolem

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

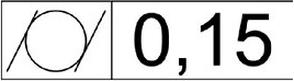

Przedstawiony symbol graficzny dotyczy tolerancji

Jakie oznaczenie pasowania odpowiada zasadzie stałego otworu?

W procesie masowej produkcji wielowypustów prostokątnych na długich wałkach stosuje się

Jak nazywa się proces obróbki cieplnej zębów kół zębatych?

Jakie jest naprężenie w pręcie o przekroju 10 mm2, gdy jest on rozciągany siłą 5 kN?

Żeliwo ciągliwe powstaje z żeliwa białego w wyniku zastosowania procesu wyżarzania

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie akcesoria należy zastosować do mocowania małych frezów piłkowych?

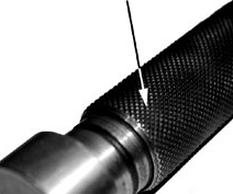

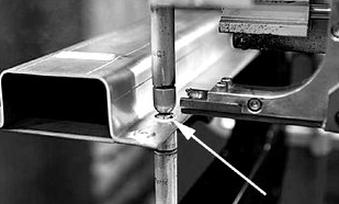

Sprawdzian przedstawiony na zdjęciu służy do

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W przypadku zróżnicowanej produkcji w dużym zakładzie pracownik na swoim stanowisku roboczym

Dokument, który zawiera sekwencję działań oraz istotne informacje potrzebne do realizacji określonej części, to

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Obróbkę powierzchni wskazanej na ilustracji strzałką należy wykonać w operacji

Jakiego rodzaju oprogramowanie używa się w komputerowym wsparciu dla tworzenia rysunków technicznych?

Aby uzyskać wytrzymałą i odporną na zużycie powłokę na stalowym elemencie (62 HRC), przy zachowaniu elastyczności rdzenia (30 HRC), stosuje się

Podczas analizy procesu wykonania przekładni ślimakowych stwierdzono następujące zdolności produkcyjne poszczególnych stanowisk roboczych (patrz tabela). Ograniczenie dla tego procesu stanowią stanowiska

| stanowiska tokarskie | 248 szt./tydzień |

| stanowiska frezarskie | 176 szt./tydzień |

| stanowiska do malowania | 117 szt./tydzień |

| stanowiska montażowe | 134 szt./tydzień |

| stanowiska kontrolne | 258 szt./tydzień |

| stanowiska testowe | 186 szt./tydzień |

W celu szybkiej weryfikacji wałków produkowanych seryjnie, o średnicy Ó30h7, należy zastosować

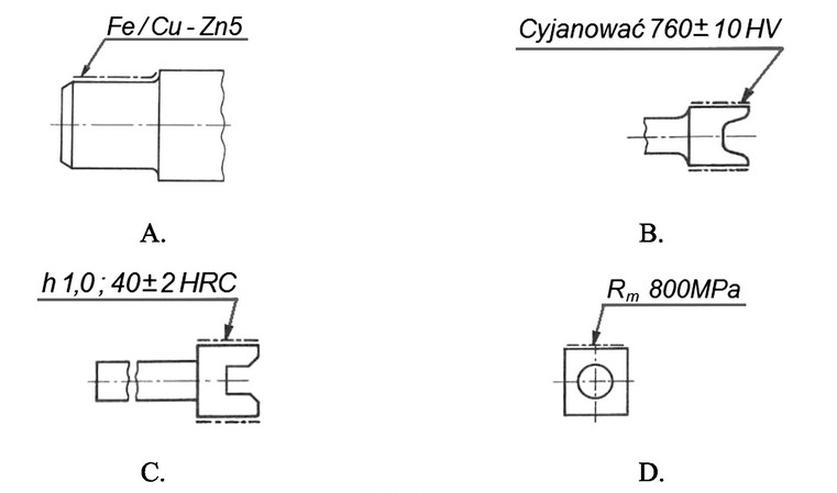

Na którym rysunku oznaczono powłokę metalową nałożoną na powierzchni przedmiotu?

Procedura, która pozwala na przywrócenie funkcji użytkowych uszkodzonym ogniwom lub poszczególnym zespołom maszyny poprzez regenerację lub wymianę to

Jaki rodzaj stali rekomenduje się do użycia w konstrukcjach spawanych?

Realizowanie różnorodnych zadań, wszechstronne narzędzia, pojedyncze egzemplarze, wysoka specjalizacja pracowników oraz uproszczona dokumentacja są związane z produkcją

Jakie są koszty wytworzenia jednej sztuki obudowy, jeśli firma wyprodukowała 5000 sztuk obudów, a całkowite koszty produkcji wyniosły 150 tys. zł?

Szybkie określenie istotnego wymiaru na linii produkcyjnej umożliwiają

Proces rafinacji, stosowany w produkcji aluminium z materiałów wtórnych, to działania polegające na

Rysunek przedstawia połączenie

Zakład mechaniczny produkuje 4 000 sztuk prostych profili o masie 500 g każdy. Na podstawie danych z tabeli określ jakim rodzajem produkcji charakteryzuje się ten zakład.

| Rodzaj produkcji | Roczny program produkcyjny | ||

|---|---|---|---|

| Wyrób A | Wyrób B | Wyrób C | |

| Jednostkowa | do 5 | do 10 | do 100 |

| Małoseryjna | 5÷100 | 10÷200 | 100÷500 |

| Seryjna | 100÷300 | 200÷500 | 500÷5000 |

| Wielkoseryjna | 300÷1000 | 500÷5000 | 5000÷50000 |

| Masowa | ponad 1000 | ponad 5000 | ponad 50000 |

| Wyroby A – elementy o dużych gabarytach, znacznej pracochłonności i ciężarze ponad 300 N. | |||

| Wyroby B – elementy o średnich wymiarach i pracochłonności oraz ciężarze od 80 do 300 N. | |||

| Wyroby C – elementy małe, o niewielkiej pracochłonności i ciężarze do 80 N. | |||

| G=m·g | |||

Jakiej z wymienionych czynności nie realizuje się na stanowisku kontrolnym montażu?

Z jakiej stali produkowane są pierścienie łożysk tocznych, które oznaczone są symbolem?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Po uruchomieniu frezarki CNC nastąpiło zadziałanie wyłącznika różnicowoprądowego. Sytuacja ta powtórzyła się po przestawieniu maszyny do innego gniazda zasilającego. W pierwszej kolejności powinno się

W ciągu miesiąca firma wyprodukowała 2700 sztuk gotowych wyrobów. Norma materiału potrzebnego do wytworzenia jednego wyrobu wynosi 9 kg. Jakie jest dzienne zużycie materiałów do produkcji danego wyrobu, zakładając, że miesiąc ma 30 dni?

Przedstawione na rysunku łączenie blach odbywa się za pomocą.

Oznaczenie umieszczone na rysunku dotyczy pomiaru twardości metodą

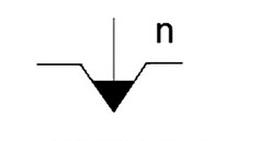

Litera n, symbolu graficznego mocowania w uchwycie obróbkowym jak na przedstawionym rysunku, dotyczy liczby jego

Zespół działań związanych z równoczesną naprawą wszystkich zespołów w maszynie lub ich wymianą określamy mianem