Pytanie 1

Urządzenie, które pozwala na podział obwodu koła na równe segmenty na obrabiarce, to

Wynik: 27/40 punktów (67,5%)

Wymagane minimum: 20 punktów (50%)

Urządzenie, które pozwala na podział obwodu koła na równe segmenty na obrabiarce, to

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Do której grupy należy zakwalifikować pożar propanu-butanu?

| Grupa pożarów | Określenie rodzaju pożarów |

|---|---|

| Grupa A | Pożary ciał stałych pochodzenia organicznego podczas spalania których występuje zjawisko żarzenia się (drewno, papier, węgiel...) |

| Grupa B | Pożary cieczy palnych i ciał stałych topiących się podczas palenia (benzyna, nafta rozpuszczalniki...) |

| Grupa C | Pożary gazów (metan, gaz ziemny, acetylen...) |

| Grupa D | Pożary metali (sód, potas, magnez...) |

Jaką obróbkę należy wykonać, aby delikatnie powiększyć i wygładzić powierzchnię otworów?

Aby osiągnąć wysoką precyzję wymiarów, kształtu oraz gładkość powierzchni wykonanego otworu, należy zastosować operację

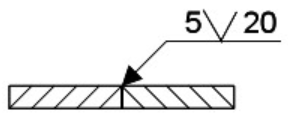

Oznaczenie przedstawione na rysunku wskazuje, że połączenia elementów należy dokonać poprzez

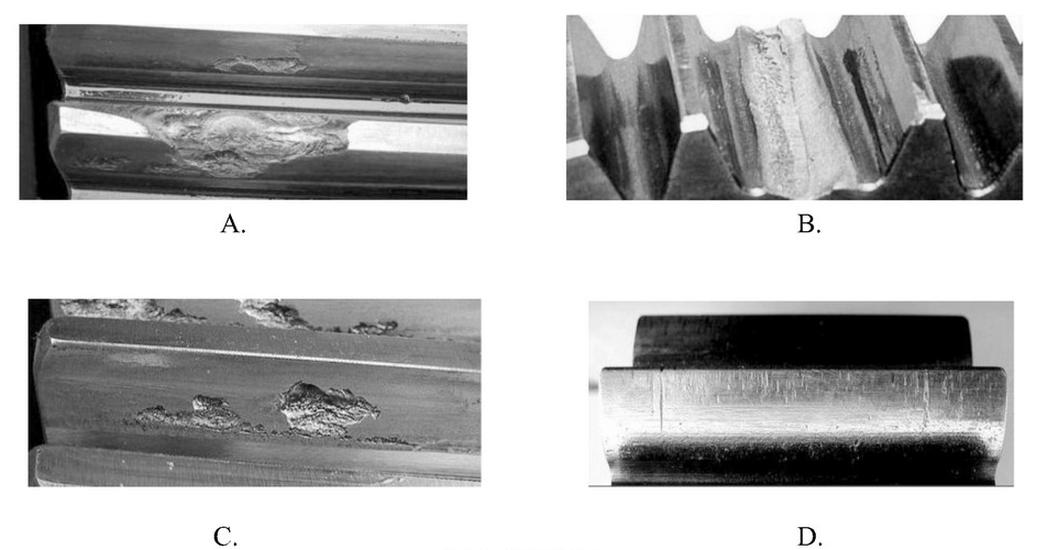

Efekt wyłamania zmęczeniowego zębów przekładni zębatej przedstawia zdjęcie oznaczone literą

Podczas instalacji urządzeń hydraulicznych nie można

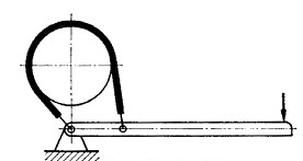

Na rysunku przedstawiono hamulec

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

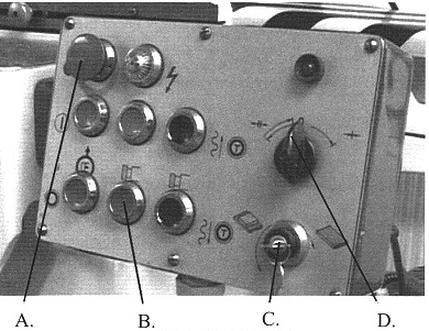

Którego z pokręteł lub przycisków zamontowanych na pulpicie sterowniczym należy użyć do awaryjnego wyłączenia maszyny?

Ostatni krok w montażu układu hydraulicznego polega na sprawdzeniu jego szczelności z olejem pod ciśnieniem

Który z poniższych pierwiastków, dodany w ilości kilku procent do stali, sprawia, że staje się ona odporna na korozję?

Rodzaj połączenia, w którym następuje zmiana rozmiaru łączonych części wskutek podgrzewania lub chłodzenia jednego z nich, to połączenie

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wytworzenie powłoki zabezpieczającej przed korozją poprzez nawalcowanie cienkiej warstwy metalu odpornego na korozję to

Łuszczenie (spalling) to proces zużycia, który zachodzi podczas

Na zdjęciu przedstawiono szczęki imadła do mocowania

Co należy zrobić w przypadku oparzenia dłoni, udzielając pomocy przedlekarskiej?

Które narzędzie stosuje się do wykręcenia urwanych śrub?

Jakie urządzenia są wykorzystywane do poziomego transportu złożonego reduktora?

Przedstawiony na rysunkach technicznych symbol umieszczany na powierzchni obrabianej oznacza, że obróbkę tej powierzchni należy przeprowadzić techniką

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Urządzenie przedstawione na ilustracji stosuje się do

Aby wykonać wały narażone na duże obciążenia, należy użyć stali

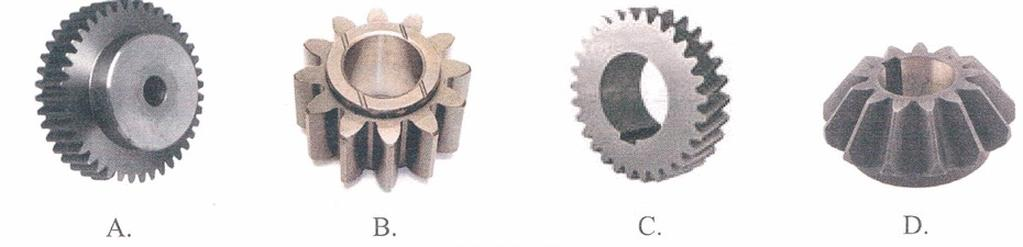

Koło zębate stożkowe o zębach prostych przedstawia zdjęcie oznaczone literą

W jakiej grupie materiałów znajdują się oznaczenia dla łatwospawalnych stopów żelaza?

Czym są parametry Ra i Rz?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Na zdjęciu przedstawiono koło zębate o zębach

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie narzędzie wykorzystuje się do określenia luzu międzyzębnego w zainstalowanych kołach zębatych?

Jaka jest masa cieczy o gęstości 3 kg/m3, zajmującej połowę zbiornika o całkowitej objętości 12 m3?

Symbole bezpieczeństwa i higieny pracy z okrągłym, niebieskim tłem

Narzędzie przedstawione na rysunku służy do

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wskaż odpowiednio zorganizowany cykl remontowy, który został ukazany w formie strukturalnej.

Oznaczenia: RB – remont bieżący, RS – remont średni, RK – remont kapitalny