Pytanie 1

Jeśli zapas w magazynie wynosi 220 szt., zapas w trakcie transportu to 50 szt., a rezerwacja wynosi 210 szt., to jaka jest wartość zapasu dostępnego?

Wynik: 3/40 punktów (7,5%)

Wymagane minimum: 20 punktów (50%)

Jeśli zapas w magazynie wynosi 220 szt., zapas w trakcie transportu to 50 szt., a rezerwacja wynosi 210 szt., to jaka jest wartość zapasu dostępnego?

Czas wyładunku pięciu kolejnych dostaw wynosił odpowiednio: 1 h 15 min, 1 h 30 min, 1 h 45 min, 1 h 15 min, 1 h 45 min. Jak długi był średni czas wyładunku?

Za usługę co-packingu magazyn nalicza stawkę 24,50 zł netto za jedną paletową jednostkę ładunkową (pjł). Jaki jest koszt brutto całkowitej usługi pakowania 34 pjł, przy założeniu, że usługa podlega 23% VAT?

Firma, która stosuje w zarządzaniu zapasami metodę, w której dostawca dokonuje zamówień na towary w imieniu odbiorcy, ponosi pełną odpowiedzialność za zapewnienie dostępności towaru i wykorzystuje system

Brak odpowiedzi na to pytanie.

Jaki wtórny dokument magazynowy umożliwia rejestrację zapasów firmy w jednostkach fizycznych oraz finansowych?

Jaką wartość miała dostawa do punktu sprzedaży detalicznej, jeżeli początkowy stan magazynowy wynosił 1 200 szt., sprzedaż wyniosła 900 szt., a końcowy stan to 500 szt.?

Brak odpowiedzi na to pytanie.

W systemie numerycznym kodu kreskowego GS1, dwie, trzy lub cztery cyfry umieszczone w "()" wskazują na

Brak odpowiedzi na to pytanie.

Jak obliczyć procent wykorzystania powierzchni składowej magazynu, który jest przystosowany do przechowywania 20 000 paletowych jednostek ładunkowych (pjł), gdy średnia liczba składowanych pjł wynosi 15 000?

Brak odpowiedzi na to pytanie.

Jakie zestawienie pokazuje właściwą sekwencję procesów w łańcuchu dostaw?

Brak odpowiedzi na to pytanie.

Przedstawiony znak, umieszczony na opakowaniu produktu, informuje, że

Brak odpowiedzi na to pytanie.

Planowanie strefy magazynowej powinno uwzględniać między innymi

Brak odpowiedzi na to pytanie.

Zestawienie wszystkich zespołów, podzespołów, części oraz materiałów potrzebnych do wyprodukowania jednej jednostki kompletnego wyrobu, wraz z określeniem zależności pomiędzy nimi, to

Brak odpowiedzi na to pytanie.

Najbardziej precyzyjną techniką wyznaczania średniego stanu zapasów w centrum logistycznym jest metoda, która bierze pod uwagę

Brak odpowiedzi na to pytanie.

Rodzaje transportu wewnętrznego, w których urządzenia dźwigowe są zawieszone na wciągniku żurawia lub wciągarki jezdnej, poruszające się wzdłuż mostu, to

Brak odpowiedzi na to pytanie.

Który rodzaj przenośnika przedstawia rysunek?

Brak odpowiedzi na to pytanie.

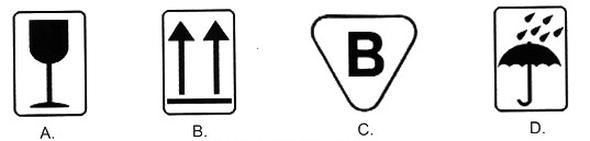

Który ze znaków nie należy do grupy piktogramów informujących o sposobie obchodzenia się z ładunkiem?

Brak odpowiedzi na to pytanie.

Interakcja pomiędzy różnorodnymi segmentami linii produkcyjnej, opierająca się na kartach produktów, ich obiegu oraz analizie, określana jest jako system

Brak odpowiedzi na to pytanie.

Zapasy powstające w wyniku systematycznego powtarzania cyklu to zapasy

Brak odpowiedzi na to pytanie.

Który z podanych czynników nie jest wprost związany z opracowywaniem wielkości zaopatrzenia materiałowego?

Brak odpowiedzi na to pytanie.

Aby uzyskać przewagę na rynku, przedsiębiorstwa współpracujące z Centrum logistycznym wspólnie stworzyły strategię działania, podejmowania decyzji oraz zarządzania zasobami. Przedstawione relacje są przykładem zarządzania

Brak odpowiedzi na to pytanie.

Który rodzaj dystrybucji należy zastosować do towarów przedstawionych na ilustracjach?

Brak odpowiedzi na to pytanie.

Masa towarów transportowanych za pomocą środków transportowych w magazynie

Brak odpowiedzi na to pytanie.

Koncepcja, w ramach której towary dostarczone do terminala, niemal bez składowania, są natychmiast sortowane, dzielone na mniejsze partie, a po połączeniu z innymi towarami są przekazywane do różnych odbiorców, nazywana jest

Brak odpowiedzi na to pytanie.

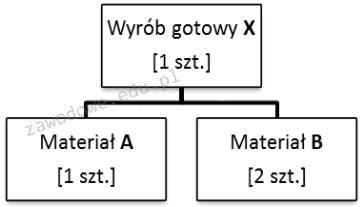

Przedsiębiorstwo otrzymało zamówienie na 100 szt. wyrobu gotowego X. Oblicz na podstawie zamieszczonej struktury wyrobu zapotrzebowanie netto na materiały A i B, jeżeli w magazynie aktualnie znajduje się: 10 szt. wyrobu gotowego X, 10 szt. materiału A oraz 10 szt. materiału B.

Brak odpowiedzi na to pytanie.

Rysunek przedstawia wózek

Brak odpowiedzi na to pytanie.

Do zadań osób zajmujących się zarządzaniem stanami magazynowymi należy między innymi

Brak odpowiedzi na to pytanie.

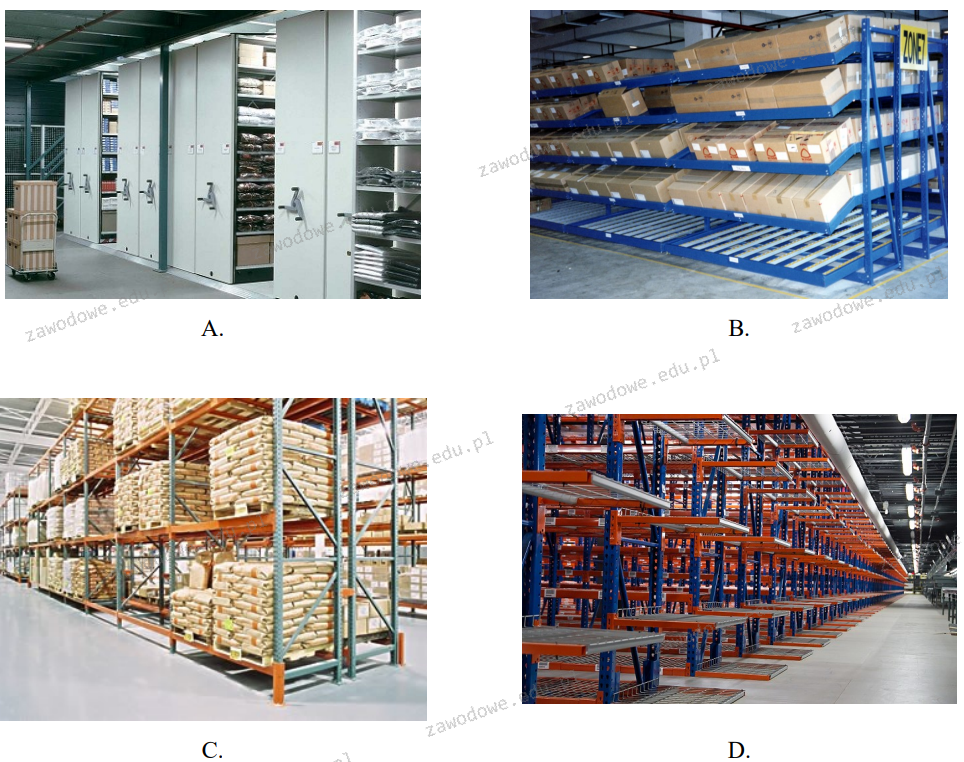

Na którym rysunku przedstawiono regał przepływowy?

Brak odpowiedzi na to pytanie.

Które urządzenie nie służy bezpośrednio do identyfikacji towarów, a jest jedynie urządzeniem wspomagającym automatyczną identyfikację?

Brak odpowiedzi na to pytanie.

Stawka za godzinę pracy pracownika magazynu wynosi 12,00 zł, a koszt użytkowania wózka to 10,00 zł za 20 minut. Przewidywany czas na wyładunek środka transportu to 6 godzin. Jaki będzie łączny koszt wyładunku?

Brak odpowiedzi na to pytanie.

Gospodarstwo rolne otrzymało zamówienie na skompletowanie 4 t truskawek. Owoce mają być pakowane w pojemniki po 0,5 kg, a następnie w drewniane skrzynki zgodnie z załączonym rysunkiem. Ile skrzynek potrzeba do przygotowania otrzymanego zamówienia?

Brak odpowiedzi na to pytanie.

Przedstawiony na opakowaniu znak graficzny oznacza

Brak odpowiedzi na to pytanie.

Jak nazywa się metoda związana z planowaniem zasobów w dystrybucji?

Brak odpowiedzi na to pytanie.

Prognozowane wydatki na magazynowanie, które zostały poniesione w maju 2012 roku w firmie "X", wyniosły 70 000 zł, natomiast wartość stanów z rejestrów magazynowych to 25 000 zł. Koszt magazynowania przypadający na jednostkę zapasu w maju 2012 roku wyniósł

Brak odpowiedzi na to pytanie.

Aby określić najbardziej efektywną wielkość dostawy materiałów, która zminimalizuje koszty transportu i magazynowania, należy

Brak odpowiedzi na to pytanie.

W magazynie o konstrukcji półotwartej można przechowywać zapasy

Brak odpowiedzi na to pytanie.

Zestawienie produktów pochodzących z różnych zakładów w przesyłki zgodnie z zamówieniami klientów, z pominięciem etapu składowania, to

Brak odpowiedzi na to pytanie.

Metoda wykorzystywana do eliminacji rezerw czasowych, redukcji poziomu zapasów oraz ograniczania wydatków logistycznych to

Brak odpowiedzi na to pytanie.

Ile palet o wymiarach 1200 x 800 x 144 mm jest potrzebnych do utworzenia ładunku złożonego z 72 kartonów wymiarach 400 x 400 x 400 mm każdy, jeśli maksymalna wysokość paletowej jednostki ładunkowej (pjł) wynosi 1600 mm?

Brak odpowiedzi na to pytanie.

Ilustracja przedstawia

| nr karty | nr części | liczba partii | liczność materiału / kartę | |

| data utworzenia | nazwa części | |||

| miejsce dostawy | kod kreskowy | |||

| rodzaj transportera | ||||

| uwagi / zapisy z przebiegu produkcji | ||||

Brak odpowiedzi na to pytanie.

Regały o konstrukcji ramowej lub wspornikowej, w których przechowywanie odbywa się bezpośrednio na elementach konstrukcyjnych - belkach poprzecznych, ramach bądź podporach, to typ regału

Brak odpowiedzi na to pytanie.