Pytanie 1

Co należy zrobić przed przystąpieniem do demontażu wirnika w pompie odśrodkowej?

Wynik: 28/40 punktów (70,0%)

Wymagane minimum: 20 punktów (50%)

Co należy zrobić przed przystąpieniem do demontażu wirnika w pompie odśrodkowej?

Rodzajem materiału ceramicznego, który wykazuje cechy umożliwiające jego wykorzystanie jako wykładziny wewnętrznej szybowego pieca wapiennego, gdzie temperatura osiąga do 1000°C, jest cegła

Jak należy przeprowadzić analizę sitową?

Jakie czynności obejmuje konserwacja płaszczowo-rurowego wymiennika ciepła?

Przyczyną przerywanej (nieciągłej) pracy pompy może być

Rurociągi, którymi przesyłany jest kwas siarkowy(VI) z wież absorpcyjnych, zazwyczaj są wykonane z stali

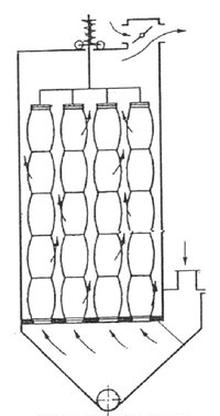

Które warunki powinny być spełnione, aby proces odpylania gazu za pomocą urządzenia przedstawionego na rysunku przebiegał prawidłowo?

Ilość nasyconego roztworu NaNO3 przepływającego przez urządzenie krystalizacyjne wynosi 250 kg/h. Z 1000 kg roztworu można uzyskać 250 kg NaNO3. Jaką ilość stałego NaNO3 otrzymamy po 8 godzinach pracy krystalizatora?

Po włączeniu mieszadła śmigłowego przyciskiem ON, urządzenie nie rozpoczęło pracy. Jakie czynności należy wykonać w pierwszej kolejności?

Przed przetworzeniem rudy siarki, w oparciu o zasadę jak najlepszego wykorzystania urządzeń, należy ją

Wydajność finalnych produktów otrzymywanych w procesie pirolizy różnych surowców w % masowych Wskaż surowiec, który należy poddać pirolizie, aby otrzymać możliwie najwyższą ilość propenu (propylenu) przy wydajności butadienu powyżej 4,0% masowych.

| Surowiec poddany pirolizie | Wydajność produktów pirolizy | ||

|---|---|---|---|

| etylen | propylen | butadien | |

| Etan | 81,6 | 2,0 | 3,0 |

| Propan | 46,9 | 18,7 | 2,9 |

| n-Butan | 44,5 | 17,2 | 4,4 |

| Benzyna lekka | 42,3 | 15,9 | 4,7 |

| Benzyna ciężka | 34,1 | 16,0 | 4,9 |

| Lekki olej napędowy | 29,4 | 14,0 | 10,6 |

Proces produkcji kwasu octowego odbywa się zgodnie z reakcją przedstawioną równaniem CH3OH + CO kat. ⇌ CH3COOH.

Ile ton tlenku węgla(II) należy użyć, aby otrzymać 300 ton kwasu octowego, jeżeli proces przebiega z wydajnością 80%?

| MCO = 28 g / mol |

| MCH3COOH = 60 g / mol |

Zanim podejmiemy decyzję o koksowaniu odpowiednio wyselekcjonowanej mieszanki różnych rodzajów węgla, konieczne jest pobranie próbki tej mieszanki

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Urządzenia wykorzystywane w procesie oczyszczania gazów, które działają na zasadzie siły odśrodkowej, to

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Aby przetransportować ciecz o lepkości porównywalnej do lepkości wody z zbiornika znajdującego się na poziomie 0 do zbiornika usytuowanego kilka metrów wyżej, konieczne jest użycie

W trakcie procesu sulfonowania benzenu, aparat nie może być napełniony bardziej niż w 2/3 swojej pojemności. Jaką minimalną całkowitą objętość musi mieć aparat, jeśli jednocześnie znajduje się w nim 200 dm3 reagentów?

Ruch materiałów w trybie przeciwprądowym jest najskuteczniejszy podczas suszenia gorącymi gazami, ale w sytuacji, gdy sucha substancja może ulegać rozkładowi, bezpieczniejsze jest zastosowanie ruchu współprądowego. W tym kontekście obowiązuje zasada

Jakie cechy stali manganowej mają kluczowe znaczenie dla jej wykorzystania przy produkcji okładzin szczęk w łamaczach szczękowych?

Ile kilogramów 98% kwasu siarkowego(VI) musi być wykorzystane, aby uzyskać 1 tonę roztworu kwasu siarkowego(VI) o stężeniu 49%, zakładając, że różnice w gęstości obu roztworów są zaniedbywalne?

Na czym opierają się przeglądy, którym cyklicznie poddawane są rurociągi do transportu gazów technicznych?

Roztwór do zasilania elektrolizera przeponowego powinien mieć stężenie 24%. Do elektrolizera wprowadza się jednorazowo 2 m3 roztworu o gęstości 1180 kg/m3. Jakie składniki należy przygotować do jednorazowego załadunku elektrolizera?

500 m3 oczyszczonego gazu ziemnego z zawartością 98% CH4 poddano procesowi półspalania. Reakcja przebiega według równania: CH4 + 1,5O2 → CO + 2H2O Jakie jest zapotrzebowanie na tlen w tym procesie?

W reaktorach, w których prowadzone są procesy chlorowania katalizowane promieniami UV, wykładzina nie może zawierać w swym składzie

Który z materiałów jest wykorzystywany jako wykładzina aparatów pracujących w wysokich temperaturach i w kontakcie z agresywnymi środkami chemicznymi?

| Temperatura mięknienia [°C] | Temperatura degradacji [°C] | Odporność chemiczna | Właściwości mechaniczne | |

|---|---|---|---|---|

| polichlorek winylu | 80 | 180 | odporny na działanie kwasu solnego, siarkowego i rozcieńczonego HNO₃, rozpuszcza się w ketonach, estrach i węglowodorach aromatycznych | sztywny termoplast |

| polistyren | 100 | 300 | odporny na działanie alkalików i kwasów, rozpuszcza się w ketonach i węglowodorach aromatycznych | półsztywny termoplast |

| polietylen | 150 | 300 | w temperaturze < 60°C odporny na działanie rozpuszczalników, utleniaczy i kwasów, w temperaturze > 70°C rozpuszcza się w ksylenie | półsztywny termoplast |

| politetrafluoro-etylen | 260 | 400 | praktycznie nie reaguje on z niczym ani w niczym się nie rozpuszcza | nietopliwy plastomer |

Którą z wymienionych pomp należy zastosować do podnoszenia cieczy na wysokość 100 m z wydajnością 750 m3/h?

| Pompy | Wydajność [m3/h] | Wysokość podnoszenia [m] | Moc [kW] |

|---|---|---|---|

| Wirowa osiowa | 250÷100000 | 3÷10 | 7÷6000 |

| Wyporowa wysokociśnieniowa | 1÷30 | 1600 ÷6400 | 7÷450 |

| Wirowa promieniowa jednostopniowa | 10÷1500 | 40÷250 | 0,7÷220 |

| Wirowa promieniowa wielostopniowa | 10÷1500 | 800÷3000 | 50÷3500 |

W procesie flotacji nadzór sprawuje się poprzez pobieranie do analizy ruchowej między innymi

Który z wymienionych parametrów procesu destylacji prostej powinien być kontrolowany i odnotowywany w dokumentacji przebiegu tego procesu?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W jaki sposób powinna być zapakowana soda kaustyczna w postaci stałej?

| Rodzaj opakowania | Wybrane niezbędne informacje na etykiecie | |

|---|---|---|

| A. | Worek polietylenowy | Nazwa substancji, dane dostawcy, piktogramy określające rodzaj zagrożenia |

| B. | Worek polietylenowy | Ilość substancji w opakowaniu, data produkcji, nazwisko technologa i telefon alarmowy |

| C. | Wielowarstwowy worek papierowy | Identyfikator produktu, ilość substancji w opakowaniu, hasła ostrzegawcze |

| D. | Wielowarstwowy worek papierowy | Nazwa substancji, numer partii, data produkcji, piktogramy określające rodzaj zagrożenia |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Osoba obsługująca nastawny termometr kontaktowy powinna między innymi

Która z pozycji zamieszczonych w tabeli wskazuje nazwę przyrządu pomiarowego wraz z właściwymi odczytami parametrów?

| Pozycja | Nazwa przyrządu | Odczytana temperatura [°C] | Odczytane ciśnienie [bar] |

|---|---|---|---|

| A. | Termomanometr | 26 | 3,4 |

| B. | Manometr glicerynowy | 28 | 3,2 |

| C. | Czujnik ciśnienia i temperatury | 28 | 3,2 |

| D. | Termopara | 26 | 3,4 |

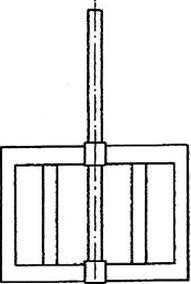

Który element konstrukcyjny urządzenia stosowanego w przemyśle chemicznym przedstawiono na rysunku?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie działania są następne w procesie renowacji maszyn i urządzeń w przemyśle chemicznym?