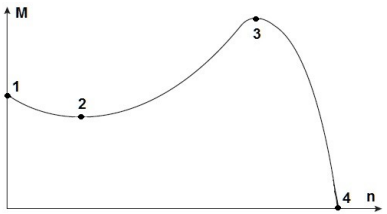

Punkt oznaczony jako 4 na wykresie przedstawia sytuację, w której prędkość obrotowa wirnika jest równa prędkości pola wirującego, czyli osiągamy tak zwany synchroniczny obrót silnika. W praktyce oznacza to, że poślizg silnika wynosi zero, co jest rzadko spotykane w rzeczywistych zastosowaniach, ale stanowi ważny punkt odniesienia w teorii maszyn elektrycznych. Prędkość synchroniczna jest kluczowa, gdyż określa maksymalną prędkość, jaką może osiągnąć silnik przy danym zasilaniu. Jest to także odniesienie do standardów branżowych, które pomagają w projektowaniu systemów napędowych z uwzględnieniem efektywności energetycznej i dynamiki działania. W aplikacjach przemysłowych, takich jak linie montażowe, gdzie precyzyjna kontrola prędkości jest kluczowa, zrozumienie, kiedy silnik osiąga prędkość synchroniczną, pomaga w optymalizacji procesów produkcyjnych i minimalizacji zużycia energii. Moim zdaniem, mimo że w praktyce silniki często pracują w warunkach niesynchronicznych, to świadomość, kiedy te warunki mogą być zbliżone, jest nieoceniona dla inżynierów projektujących systemy napędowe.

Zrozumienie, dlaczego pozostałe punkty na wykresie nie są punktami synchronicznymi, jest kluczowe dla pełnej interpretacji charakterystyki silnika indukcyjnego. Punkt 1 i 2 znajdują się w zakresie, gdzie poślizg jest dodatni, co oznacza, że wirnik obraca się wolniej niż pole wirujące. To typowe dla standardowej pracy silnika indukcyjnego, gdzie występuje poślizg niezbędny do generowania momentu obrotowego. Punkt 3, mimo że znajduje się na szczycie krzywej momentu, wciąż nie oznacza prędkości synchronicznej. Prędkość ta jest związana z maksymalnym momentem, ale nie oznacza synchronizacji z polem magnetycznym. Często błędnie zakłada się, że maksymalny moment obrotowy pokrywa się z prędkością synchroniczną, co jest błędem logicznym. Takie myślenie może prowadzić do nieoptymalnego projektowania układów napędowych. Zrozumienie tych różnic jest kluczowe, aby unikać typowych pułapek projektowych i zapewniać, że silnik będzie działał w optymalnych warunkach. Moim zdaniem, znajomość tych różnic pomaga lepiej dostosować systemy sterowania do rzeczywistych potrzeb aplikacji przemysłowych, zapewniając efektywność i niezawodność działania.