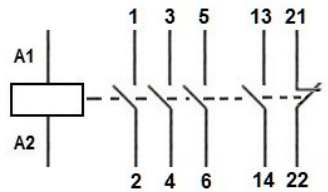

Odpowiedź dotycząca styku pomocniczego NO jest prawidłowa, ponieważ wyniki pomiarów wskazują na nieskończoną rezystancję między zaciskami 13-14 zarówno w stanie wyłączonym, jak i załączonym. Oznacza to, że styk ten nie zamyka obwodu, co jest typowym objawem uszkodzenia styku NO. W praktyce oznacza to, że gdy stycznik jest załączony, styk NO powinien przewodzić prąd, a więc rezystancja powinna wynosić zero. W przypadku styczników, dodatni wynik rezystancji w stanie załączonym wskazuje na problem. Wymiana tego elementu jest zgodna ze standardami naprawczymi i zapewnia prawidłowe działanie urządzenia. Styczniki są kluczowe w przemyśle do automatyzacji procesów, a ich prawidłowe działanie wpływa na bezpieczeństwo i wydajność systemów. Regularna konserwacja i testowanie styczników to dobre praktyki, które minimalizują ryzyko awarii. Ważne jest też, aby używać odpowiednich narzędzi pomiarowych i dokładnie interpretować wyniki, co pozwala na szybką identyfikację problemów i ich rozwiązywanie. Moim zdaniem, zrozumienie zasady działania styczników i ich elementów jest kluczowe dla każdego technika.

Nieprawidłowe odpowiedzi wynikają z niewłaściwej interpretacji danych pomiarów rezystancji. Styk pomocniczy NC w stanie wyłączonym powinien mieć zerową rezystancję, a w stanie załączonym nieskończoną. Wyniki pomiarów pokazują, że styk 21-22 działa poprawnie, co wyklucza potrzebę jego wymiany. Styki główne, które wskazują zerową rezystancję w stanie załączonym, funkcjonują zgodnie z oczekiwaniami. Oznacza to, że nie ma potrzeby ich wymiany. Cewka, z wartością 150 Ω zarówno w stanie wyłączonym, jak i załączonym, również nie wykazuje nieprawidłowości, co sugeruje, że działa poprawnie. Typowym błędem jest zakładanie, że wszystkie elementy stycznika są zepsute przy wykryciu jednej nieprawidłowości. Dla techników, kluczowe jest zrozumienie zasady działania poszczególnych elementów stycznika. Praktyka pokazuje, że dokładna analiza schematu oraz wyniki pomiarów pozwalają na trafną diagnozę. Z mojego doświadczenia wynika, że regularne szkolenia i testy praktyczne zwiększają umiejętności interpretacji danych i rozwiązywania problemów. Przestrzeganie dobrych praktyk diagnostycznych oraz stosowanie się do zasady przyczynowości może znacznie poprawić jakość serwisu i minimalizować ryzyko błędnych wniosków. W branży technicznej, każde błędne rozpoznanie może prowadzić do niepotrzebnych kosztów i przestojów w produkcji.