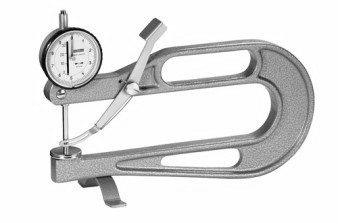

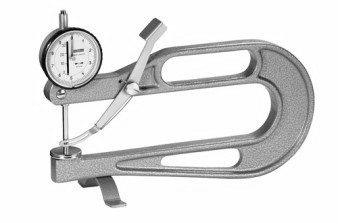

Właściwa odpowiedź to grubość – właśnie tę cechę skóry mierzy się przyrządem widocznym na zdjęciu, czyli mikrometrem czujnikowym (czasem nazywanym też grubościomierzem do skóry). W praktyce, w branży obuwniczej czy kaletniczej, pomiar grubości skóry jest kluczowy, bo od tego zależy jakość i wytrzymałość gotowego wyrobu, na przykład buta czy torby. Standardy takie jak PN-EN ISO 2589 jasno opisują, jak powinno przebiegać prawidłowe mierzenie grubości skóry – nacisk musi być odpowiednio dobrany, a pomiar powinien być wykonywany w kilku miejscach próbki, nie tylko raz. Moim zdaniem, właśnie ta drobiazgowość w pomiarach świadczy o profesjonalizmie rzemieślnika czy technologa. Często spotykałem się z sytuacjami, gdzie pominięcie tego etapu skutkowało problemami przy dalszej obróbce – na przykład skóry zbyt cienkie łatwo się rozdzierają podczas szycia czy montażu. Dobrą praktyką jest też regularna kalibracja przyrządu, bo tylko wtedy mamy pewność, że uzyskane wyniki są wiarygodne. Warto pamiętać, że mikrometrem można zmierzyć też inne cienkie materiały, ale dla skóry takie pomiary są podstawą kontroli jakości.

Przyrząd przedstawiony na zdjęciu to specjalistyczny mikrometr czujnikowy, który został zaprojektowany do bardzo precyzyjnego pomiaru grubości cienkich materiałów, takich jak skóra, filc czy inne tekstylia. Często myli się go z narzędziami do mierzenia innych cech, jak długość czy szerokość, ale to nieporozumienie wynika głównie z niewłaściwego rozpoznania konstrukcji przyrządu. Zasada działania tego urządzenia opiera się na delikatnym dociskaniu próbki pomiędzy dwie płytki pomiarowe – czujnik zegarowy wskazuje bardzo dokładną wartość grubości, zwykle z dokładnością do setnych części milimetra. Nie ma możliwości, by takim urządzeniem zmierzyć długość czy szerokość, bo nie jest przystosowany do odsuwania szczęk na większe odległości czy przesuwania się wzdłuż materiału. Do pomiaru długości czy szerokości używa się najczęściej liniałów, taśm miarowych albo elektronicznych suwmiark. Natomiast jeśli chodzi o wiotkość skóry – to zupełnie inna właściwość, którą analizuje się poprzez ocenę elastyczności, sprężystości i odporności na rozciąganie, często przy użyciu specjalistycznych urządzeń do badań mechanicznych, takich jak dynamometry albo maszyny wytrzymałościowe. Pokutuje czasem przekonanie, że skoro mikrometr jest precyzyjny, to można nim zmierzyć wszystko, ale według mnie jest to typowy błąd myślenia wynikający z niewystarczającej znajomości narzędzi pomiarowych z branży skórowej oraz braku praktyki laboratoryjnej. W pracy technika bardzo ważne jest dobranie właściwego przyrządu do konkretnej cechy materiału – tylko wtedy wyniki są rzetelne i zgodne z branżowymi normami, jak choćby wspomniana PN-EN ISO 2589 dla grubości skóry. Z mojego doświadczenia wynika, że właściwa identyfikacja narzędzi pomiarowych to podstawa w kontroli jakości produkcji i unikaniu kosztownych pomyłek.