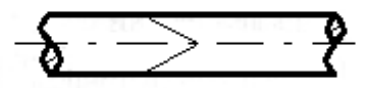

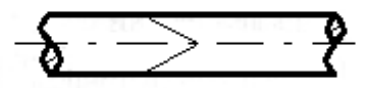

Ten sposób zgrzewania nazywany jest zgrzewaniem na klin i zdecydowanie nie bez powodu – charakterystyczne ukośne ścięcie końców prętów, które tworzy taki właśnie kształt, ma konkretne zastosowanie technologiczne. Zgrzewanie na klin polega na przygotowaniu powierzchni łączonych w taki sposób, żeby po zbliżeniu do siebie tworzyły one coś w rodzaju klina. W praktyce daje to dużo większą powierzchnię styku niż na przykład przy zwykłym zgrzewaniu czołowym. Co ciekawe, w branży metalowej taki typ złącza bywa stosowany tam, gdzie zależy nam na zwiększeniu wytrzymałości połączenia, na przykład przy prętach poddanych dużym siłom rozciągającym czy zginającym – choćby przy naprawach wałów czy osi w cięższych maszynach. Moim zdaniem, klin to rozwiązanie, po które warto sięgać, kiedy nie możemy sobie pozwolić na przypadkowe rozłączenie materiałów – sam miałem okazję kiedyś pracować przy takim zgrzewaniu i faktycznie efekt był znacznie lepszy niż przy połączeniu na styk. Dodatkowo, taki sposób zgrzewania jest zgodny z dobrymi praktykami zawartymi chociażby w normach z zakresu konstrukcji spawanych (np. PN-EN 1011). Dobrze jest pamiętać, że poprawne przygotowanie powierzchni jest tutaj kluczowe – niedokładności mogą skutkować osłabieniem złącza. Ogólnie, taka wiedza bardzo się przydaje w zawodzie ślusarza, spawacza czy mechanika – bo to nie tylko teoria, ale realnie wpływa na bezpieczeństwo konstrukcji.

Wybierając odpowiedź inną niż klin, łatwo wpaść w pułapkę utożsamiania typów połączeń zgrzewanych z innymi popularnymi metodami łączenia metali. Zgrzewanie na styk, choć brzmi podobnie, dotyczy połączenia dwóch końców elementów bez specjalnych nacięć czy przygotowań – powierzchnie są płaskie, zbliżane do siebie i zgrzewane. Takie rozwiązanie jest prostsze, ale niestety nie daje tak dużej wytrzymałości połączenia jak klin – szczególnie przy przenoszeniu większych obciążeń osiowych. Zakładka i nakładka natomiast to typowe rozwiązania stosowane głównie w przypadku blach, gdzie elementy zachodzą na siebie, a łączenie odbywa się na części ich długości lub szerokości – co oczywiście ma sens przy cienkich przekrojach, ale zupełnie nie sprawdza się w przypadku prętów o przekroju pełnym, gdzie powierzchnia styku byłaby bardzo ograniczona. W praktyce, próba zastosowania takiej metody przy prętach prowadzi do poważnych problemów z wytrzymałością – często pojawiają się koncentracje naprężeń i ryzyko oderwania jednego kawałka pod obciążeniem. Często spotykałem się z myśleniem, że połączenie typu nakładka czy zakładka będzie uniwersalne, jednak w inżynierii mechanicznej liczy się właściwe dobranie rodzaju połączenia do geometrii i warunków pracy elementu, co jest zresztą podkreślane w normach branżowych, takich jak PN-EN 1993-1-8 dotyczących połączeń stalowych. Warto więc przeanalizować nie tylko obrazek, ale i rozumieć, jakie siły będą działały na złącze – dla prętów zdecydowanie lepiej sprawdza się klin, bo daje większą powierzchnię styku i bardziej równomierne rozłożenie naprężeń, a tym samym bezpieczeństwo użytkowania konstrukcji.