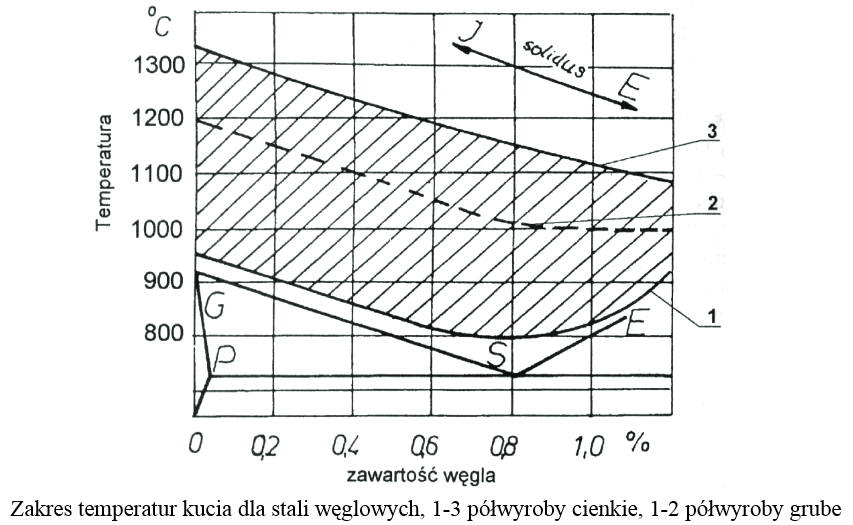

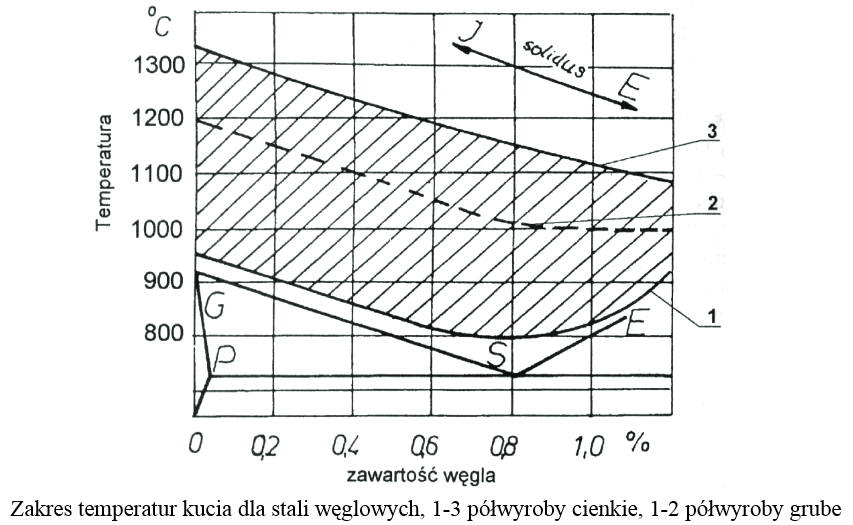

Zakres temperatur 1 050÷820°C dla kucia półwyrobów grubych ze stali o zawartości 0,6% węgla jest zgodny z wytycznymi obowiązującymi w branży metalurgicznej i wynika bezpośrednio z analizy przedstawionego wykresu. W przypadku stali o średniej zawartości węgla, tej klasy, szczególnie ważne jest, aby proces kucia prowadzić w temperaturach, które pozwalają zachować optymalne właściwości plastyczne metalu, a jednocześnie nie powodują nadmiernego rozrostu ziaren czy niekorzystnych zmian strukturalnych. Zbyt niska temperatura mogłaby skutkować pękaniem wyrobu, zbyt wysoka – nadmiernym utlenianiem powierzchni i pogorszeniem jakości. Praktyka pokazuje, że dla półwyrobów grubych dolna granica temperatury jest kluczowa, bo masa materiału wolniej się nagrzewa i szybciej wychładza wewnątrz, dlatego trzeba zachować bezpieczny zakres. W normach branżowych (np. PN-EN 10027, PN-H-84030) dokładnie określa się taki przedział temperatur, bo jest on gwarancją zarówno uzyskania odpowiedniej struktury, jak i bezpieczeństwa procesu. Moim zdaniem dobrze jest pamiętać, że dla grubszych półwyrobów nie warto schodzić poniżej tych wartości – to po prostu podstawowa zasada w kuźnictwie, doceniana przez doświadczonych praktyków. No i jeszcze jedno – trzymanie się tych temperatur to nie tylko teoria, ale i codzienna praktyka na hali produkcyjnej.

Wybór wyższego zakresu temperatur, jak np. 1 300÷950°C czy 1 290÷900°C, bardzo często wynika z utożsamiania tych wartości z procesem kucia stali o niższej zawartości węgla lub z kuciem półwyrobów cienkich, gdzie faktycznie stosuje się wyższe temperatury, by zapewnić odpowiednią plastyczność i tempo obróbki. Jednak w przypadku półwyrobów grubych ze stali o zawartości około 0,6% węgla takie temperatury są już zbyt wysokie – prowadzą do nadmiernego rozrostu ziaren i zwiększają ryzyko powstawania wad powierzchniowych, takich jak przegrzanie czy nawet miejscowe przypalanie materiału. W kilku podręcznikach powtarza się, że zbyt wysoka temperatura przy kuciu grubych wyrobów powoduje również niepożądane zmiany strukturalne, pogarszając końcową jakość wyrobu. Z kolei wybór zakresu 1 150÷850°C jest typowym uproszczeniem lub efektem stosowania ogólnego przedziału dla stali niskowęglowych czy średniowęglowych bez uwzględnienia grubości półwyrobu. Często spotykam się z takim myśleniem u początkujących – wydaje się, że wyższa temperatura zawsze ułatwi obróbkę, ale w praktyce każda stal i każdy przekrój wymagają innego podejścia. Branżowe normy, takie jak PN-H-84030, wyraźnie rozdzielają zakresy temperatur w zależności od grubości wyrobu. Dla półwyrobów grubych wskazuje się niższe zakresy, właśnie z powodu wolniejszego nagrzewania się wnętrza i potrzeby utrzymania jednorodnej struktury. Moim zdaniem, podstawowym błędem jest nieuwzględnienie tej grubości i automatyczne przenoszenie zaleceń z innych przypadków. Poprawne rozumienie tematu wymaga spojrzenia na cały proces obróbki cieplno-plastycznej stali, a nie tylko na sam skład chemiczny. To takie praktyczne podejście, które naprawdę się opłaca w codziennej pracy.