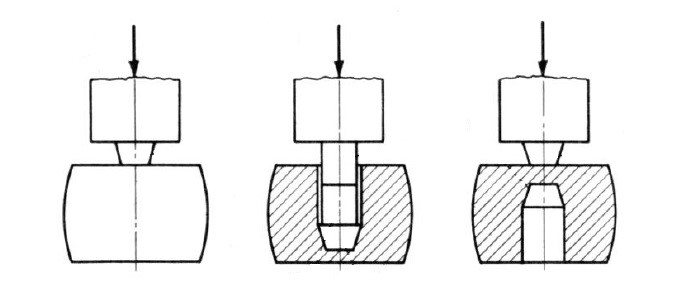

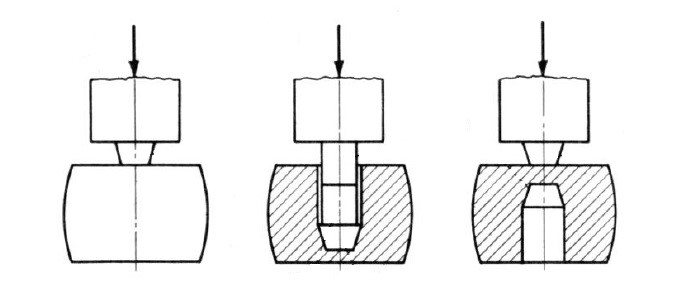

To jest właśnie klasyczny przykład dziurowania odkuwki, co często spotyka się w praktyce kuźniczej, zwłaszcza przy wytwarzaniu części osiowych czy tulei. Cały proces polega na tym, że za pomocą specjalnego przebijaka i matrycy wykonuje się otwór w gorącej odkuwce. Zauważ, że nie chodzi tu tylko o zwykłe przebicie materiału – cały zabieg wymaga odpowiedniego ustawienia narzędzi, by nie doszło do zbyt dużych naprężeń wewnętrznych i pęknięć. W branży uważa się, że dobrze wykonane dziurowanie skraca czas dalszych obróbek, a także poprawia jakość gotowej części. Często spotykam się z tym, że osoby początkujące mylą dziurowanie z rozszerzaniem, ale tu kluczowe jest właśnie wykonanie otworu, a nie zwiększenie średnicy już istniejącego. Warto pamiętać, że standardy PN-EN oraz wytyczne norm ISO dokładnie opisują, jakie tolerancje i kształty powinny mieć przebijaki oraz matryce do dziurowania, bo od tego zależy zarówno wytrzymałość, jak i geometria gotowej odkuwki. Moim zdaniem, znając dobrze ten proces, można znacznie podnieść efektywność produkcji i ograniczyć ilość odpadów.

Analizując przedstawiony schemat, łatwo zauważyć, że nie mamy tu do czynienia ani z klasycznym spęczaniem, ani z rozszerzaniem czy przesadzaniem odkuwki. Spęczanie polega na skracaniu i jednoczesnym zwiększaniu przekroju poprzecznego materiału, co można rozpoznać po znacznie zmienionym kształcie zewnętrznym odkuwki, bez pojawienia się otworu w środku. Rozszerzanie z kolei to operacja, gdzie zwiększa się średnicę zewnętrzną odkuwki, najczęściej na odcinku tulei, stosując specjalne trzpienie lub rolki. Przesadzanie natomiast polega na wydłużeniu odkuwki poprzez ściskanie poprzeczne i wydłużanie wzdłużne. Niestety, często spotyka się mylne przekonanie, że każda operacja zmieniająca wnętrze odkuwki to rozszerzanie, podczas gdy kluczowa jest tu obecność przebijaka – to właśnie on, zgodnie z zasadami technologii kucia, wprowadza otwór. W rzeczywistości, te trzy wymienione sposoby obróbki plastycznej zupełnie inaczej wpływają na strukturę materiału i rozkład naprężeń. Branżowe normy, jak PN-H-84000 oraz wskazówki Instytutu Mechaniki Precyzyjnej, jasno precyzują, kiedy stosować daną metodę. Moim zdaniem, typowym błędem jest też sugerowanie się jedynie zewnętrznym wyglądem procesu – a tu najważniejsze jest rozumienie, jak przebiega przepływ materiału podczas operacji. Poprawne rozpoznanie rodzaju procesu to podstawa doboru właściwych narzędzi i parametrów technologicznych, co w praktyce warsztatowej przekłada się na trwałość narzędzi i jakość wyrobu końcowego.