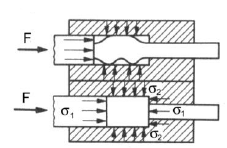

Na przedstawionym rysunku mamy schemat matrycy zamkniętej, która jest szeroko wykorzystywana w procesach kształtowania metali – szczególnie przy precyzyjnym wyciskaniu lub kuciu matrycowym. To rozwiązanie umożliwia pełną kontrolę nad kształtem obrabianego przedmiotu, bo materiał jest zamknięty ze wszystkich stron przez ściany matrycy. Pozwala to na uzyskanie elementów o skomplikowanych kształtach i bardzo wąskich tolerancjach wymiarowych – co jest ogromnym atutem, jeśli chodzi o produkcję masową i powtarzalność detali. Z mojego doświadczenia wynika, że matryce zamknięte minimalizują straty materiałowe, bo praktycznie cały wsad jest wykorzystany, nie ma wypływki. W przemyśle motoryzacyjnym oraz lotniczym to podstawa – chodzi zarówno o wydajność, jak i o jakość końcowego produktu. Warto też pamiętać, że praca na matrycy zamkniętej wymaga precyzyjnego ustawienia i konserwacji formy, bo wszelkie nieszczelności mogą prowadzić do wad wyrobu. Matryce zamknięte są zgodne z normami PN-EN oraz zaleceniami ISO, co pozwala na szeroką standaryzację produkcji w różnych gałęziach przemysłu. Patrząc na rysunek, widać wyraźnie, że materiał poddawany obróbce jest całkowicie ograniczony przez powierzchnie robocze, nie ma możliwości wypływu na zewnątrz. To właśnie ten detal odróżnia matrycę zamkniętą od innych typów.

Analizując możliwe odpowiedzi dotyczące schematu matrycy, można zauważyć pewne typowe nieporozumienia związane z klasyfikacją tych narzędzi. Matryca otwarta to taka, w której materiał podczas kucia czy wyciskania nie jest w pełni ograniczony ze wszystkich stron – część wsadu może wypłynąć na zewnątrz, co prowadzi do powstania wypływki. Tego typu rozwiązanie stosuje się raczej przy mniej skomplikowanych kształtach i gdy dopuszczalne są większe straty materiałowe. W praktyce przemysłowej matryce otwarte są wykorzystywane, gdy nie jest wymagana idealna powtarzalność wymiarowa. Matryca uchylna z kolei kojarzy się raczej z rozwiązaniami, gdzie jedna lub obie części matrycy mogą się odchylać na zawiasach – najczęściej w celu łatwiejszego usuwania odkuwki lub podczas operacji wymagających zmiany ustawienia narzędzia. Jednak na przedstawionym rysunku nie widać żadnych mechanizmów uchylnych ani szczelin wskazujących na taką konstrukcję. Jeśli chodzi o matrycę wahliwą, to jest to dość niszowe rozwiązanie, stosowane głównie w niektórych specjalistycznych procesach formowania plastycznego, gdzie matryca może wykonywać ruchy oscylacyjne w celu równomiernego rozłożenia nacisku. Na rysunku brak jest jakichkolwiek wskazówek technicznych potwierdzających obecność takiego mechanizmu. Typowym błędem jest utożsamianie tych pojęć z matrycą zamkniętą – podczas gdy kluczowa różnica polega na pełnym ograniczeniu materiału w matrycy zamkniętej, co pozwala na precyzyjne odwzorowanie kształtu i minimalizację odpadów. Często spotyka się w praktyce sytuacje, że osoby uczące się mylą te pojęcia, kierując się jedynie ogólnym wyglądem narzędzia, a nie rzeczywistą funkcją i sposobem pracy. Warto więc zwracać uwagę na szczegóły konstrukcyjne i sposób zamknięcia wsadu w matrycy, co jest fundamentem poprawnej klasyfikacji według standardów branżowych.