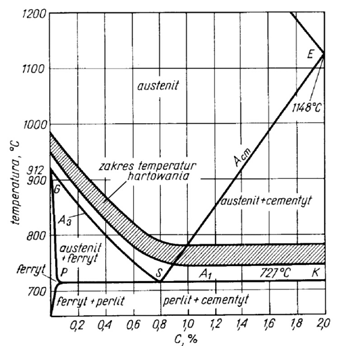

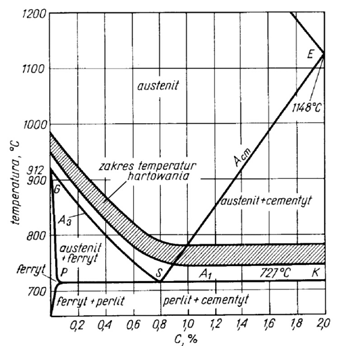

Temperatura hartowania dla stali węglowej o zawartości 0,4% węgla faktycznie wynosi około 830°C, co wynika bezpośrednio z wykresu żelazo–węgiel. Na tym wykresie, linia A3 pokazuje temperaturę przemiany ferryt–austenit dla stali o różnej zawartości węgla. Przy 0,4% C, linia ta przebiega właśnie w okolicy 830°C. W praktyce przemysłowej takie podejście gwarantuje, że stal zostanie całkowicie wygrzana w zakresie austenitycznym, czyli wszystkie składniki strukturalne przemieniają się w austenit. Ma to ogromne znaczenie w procesie hartowania, bo tylko wtedy można uzyskać maksymalną twardość po szybkim chłodzeniu. Stosowanie się do tej temperatury to właściwie podstawa pracy w kuźni czy warsztacie obróbki cieplnej – niewłaściwy dobór temperatury prowadzi do niepełnego przemiany struktury i słabej twardości końcowej, a nawet do pęknięć czy deformacji materiału. Warto pamiętać, że praktycy często dodają ok. 30–50°C „naddatku”, by mieć pewność, że całość materiału osiąga stan jednofazowy austenitu. Dobrze jest znać ten wykres na pamięć, bo przy pracy z różnymi rodzajami stali oszczędza się mnóstwo czasu i uniknie się kosztownych pomyłek. Z mojego doświadczenia, umiejętność odczytywania tych punktów krytycznych to klucz do efektywnej i bezpiecznej obróbki cieplnej stali.

Wybierając inną temperaturę niż około 830°C dla stali węglowej o zawartości 0,4% C, można wpaść w kilka typowych pułapek myślowych, wynikających z nieprecyzyjnej analizy wykresu żelazo–węgiel lub braku praktyki w obróbce cieplnej. Temperatura 780°C jest zbyt niska i plasuje się poniżej linii A3, co oznacza, że stal nie osiągnie w pełni stanu austenitycznego – w strukturze pozostanie ferryt lub perlit, przez co efekt hartowania będzie niepełny. To jest częsty błąd początkujących, którzy kojarzą próg przemiany z temperaturą początku austenityzacji, a nie jej pełnego zakończenia. Z kolei wartości takie jak 900°C czy 980°C są już wyraźnie powyżej zakresu właściwego hartowania dla tej stali. Przegrzewanie stali powoduje zjawiska niepożądane: nadmierny wzrost ziaren, pogorszenie własności mechanicznych, a nawet ryzyko powstawania pęknięć hartowniczych przy szybkim chłodzeniu – takie praktyki są zdecydowanie niezgodne ze standardami branżowymi. W literaturze technicznej i normach, np. PN-EN ISO 4957, zawsze podaje się, żeby dla stal węglowych temperaturę austenityzacji dobierać 30–50°C powyżej linii A3 dla danej zawartości węgla, co wynika właśnie z tej specyficznej krzywej na wykresie. W codziennej praktyce ważne jest, żeby nie polegać na szacunkach i „na oko”, tylko korzystać z danych wykresowych, bo dzięki temu nie tylko zwiększamy bezpieczeństwo procesu, ale też wydłużamy żywotność narzędzi i obrabianych elementów. Moim zdaniem, znajomość tych zależności to podstawa solidnej roboty ślusarskiej i kuźniczej – szkoda tracić czas i materiał na próby i błędy, jeśli można po prostu zajrzeć w wykres i działać według sprawdzonych standardów.