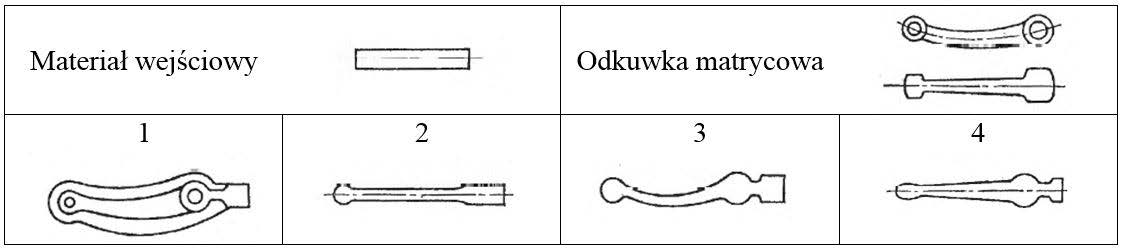

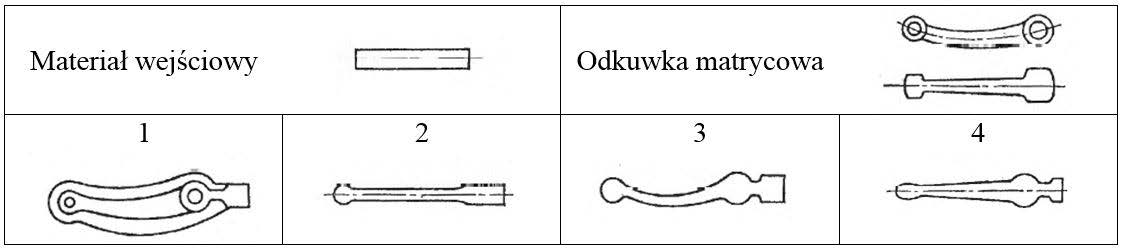

Prawidłowa kolejność powstawania odkuwki matrycowej to 2, 4, 3, 1 i właśnie ta odpowiedź najpełniej oddaje realny proces kucia matrycowego stosowany w przemyśle. Na początku mamy materiał wejściowy, który przechodzi przez etap wstępnego kształtowania – tutaj numer 2, gdzie nadaje się zgrubny kształt i wyrównuje rozkład materiału. Potem przechodzimy do etapu 4, w którym widzimy już wyraźnie, że geometria części upodabnia się do docelowego kształtu – to tzw. kucie pośrednie. Następnie trafiamy na stadium 3, gdzie detal zaczyna nabierać charakterystycznych przetłoczeń i miejsc pod przyszłe otwory – to już obróbka zbliżona do końcowej. Wreszcie etap 1 to gotowa odkuwka matrycowa z wyraźnie zaznaczonymi funkcjonalnymi powierzchniami. W praktyce przemysłowej, na przykład w motoryzacji czy produkcji podzespołów maszyn, taka sekwencja pozwala osiągnąć wysoką jakość materiału, minimalizuje naprężenia wewnętrzne oraz zapewnia powtarzalność wymiarową. Moim zdaniem, warto zwracać uwagę na to stopniowe zbliżenie do finalnego kształtu, bo to klucz do efektywności i ekonomii procesu. Standardy branżowe, jak PN-EN 10243, jasno podkreślają konieczność etapowego prowadzenia procesu kucia – właśnie po to, żeby uniknąć wad typu pęknięcia czy rozwarstwienia materiału. Swoją drogą, często spotykałem się z opinią, że pomijanie tych etapów prowadzi do strat materiałowych i poważnych problemów jakościowych – i z mojego doświadczenia to absolutnie trafne spostrzeżenie.

Wybierając inną kolejność operacji niż 2, 4, 3, 1 można bardzo łatwo pogubić się w kolejnych etapach procesu kucia matrycowego, co jest typowym błędem popełnianym na początku nauki technologii obróbki plastycznej. Najczęściej wynika to z przekonania, że już na samym początku procesu można osiągnąć prawie ostateczny kształt odkuwki – tymczasem w rzeczywistości, każda faza ma swoje ściśle określone zadania. Na przykład, sekwencje zaczynające się od 1 lub 3 sugerują, że detal od razu przyjmuje skomplikowaną formę, co jest niemożliwe zarówno ze względu na właściwości materiału, jak i ograniczenia samego procesu matrycowego. Bardzo częsty błąd to pominięcie fazy wstępnego rozkładu materiału (widocznej na rysunku 2), bez której w późniejszych etapach mogą pojawić się niedokucia lub nadlewki, a samo kucie staje się nieekonomiczne i trudne do powtórzenia. Niektóre sekwencje błędnie zakładają, że można przejść od stanu zgrubnego od razu do finalnej geometrii, co przeczy zasadom stopniowego kształtowania – typowym dla każdej obróbki plastycznej na gorąco. W branżowych normach i podręcznikach jasno jest napisane, że etapowe prowadzenie procesu kucia pozwala kontrolować przepływ metalu oraz ograniczać powstawanie wad wewnętrznych. Praktyka pokazuje, że pominięcie prawidłowej kolejności etapów często skutkuje złamaną odkuwką lub powierzchniami niezgodnymi z wymaganiami konstrukcyjnymi. Warto zapamiętać, że poprawna kolejność to nie tylko teoria, ale przede wszystkim gwarancja bezpieczeństwa i jakości gotowego elementu – a takie podejście docenia każdy doświadczony technolog czy operator kuźni. Mylenie tych etapów to klasyczna wpadka, ale można jej łatwo uniknąć, analizując dokładnie funkcje każdej fazy kształtowania odkuwki.