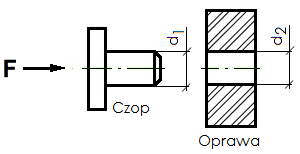

Prawidłowo, czop musi mieć większą średnicę niż otwór w oprawie, czyli d₁>d₂, żeby powstało połączenie wciskowe. To właśnie ta różnica średnic zapewnia tak zwany luz ujemny, czyli tzw. 'przejście na wcisk'. Dzięki temu połączenie jest szczelne i odporne na przesunięcia pod wpływem sił, drgań czy zmian temperatury. Z mojego doświadczenia przy montażach wałów i kół zębatych to się naprawdę sprawdza – jak nie ma wcisku, potrafi się wszystko rozklekotać po krótkim czasie. W praktyce, dobór wartości wcisku zależy od materiałów, wymagań co do wytrzymałości i norm, np. PN-ISO 286-2 dokładnie określa pasowania wciskowe dla różnych klas dokładności. W systemach, gdzie bezpieczeństwo i trwałość są kluczowe, takie rozwiązanie jest po prostu nieodzowne. Moim zdaniem warto pamiętać, że za duży wcisk może prowadzić do uszkodzeń podczas montażu, a za mały nie da odpowiedniej sztywności, dlatego zawsze trzeba kierować się tabelami pasowań i wytycznymi producenta. Często spotyka się to np. w łożyskowaniach, osadzaniu kół pasowych czy tulei – tam bezpieczeństwo pracy zależy od poprawnego wykonania takiego połączenia.

Przy połączeniach wciskowych bardzo łatwo o pomyłkę, bo intuicyjnie można by założyć, że czop powinien być mniejszy lub równy otworowi, żeby wszedł swobodnie do oprawy. Jednak w rzeczywistości to właśnie odwrotnie – istota połączenia wciskowego polega na tym, że średnica czopu jest celowo większa od średnicy otworu. Warianty typu d₁<d₂ czy d₁=d₂ odpowiadają raczej połączeniom pasowanym luźno lub z luzem, gdzie nie uzyskuje się odpowiedniego tarcia i sztywności. Z kolei sformułowanie d₁≤d₂, choć brzmi rozsądnie, w praktyce prowadzi do braku siły wciskowej, a tym samym połączenie nie spełnia swojej funkcji – taki montaż nie zapewni trwałości i może się poluzować pod obciążeniem. Typowym błędem jest myślenie, że pasowanie na styk lub z niewielkim luzem jest wystarczające, ale w wielu maszynach, przy dużych obciążeniach dynamicznych, bez wcisku nie da się zapewnić bezpieczeństwa pracy. Warto znać normy i tablice pasowań, bo one jasno definiują wymagane wartości wcisku dla konkretnych zastosowań – np. w normie PN-EN ISO 286-1 szczegółowo opisano klasy pasowań i dopuszczalne tolerancje. W praktyce, wybór zbyt małego czopu prowadzi do braku stabilności i szybkiego zużycia, a nawet awarii elementów. Rozwiązania bez odpowiedniego wcisku sprawdzają się jedynie tam, gdzie nie jest wymagana sztywność, np. w połączeniach przesuwnych lub tam, gdzie liczy się łatwy montaż i demontaż. W przypadku układów, gdzie kluczowa jest wytrzymałość i niezawodność, zawsze należy stosować pasowania z wciskiem, czyli d₁>d₂.