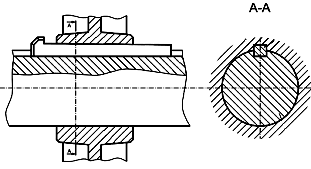

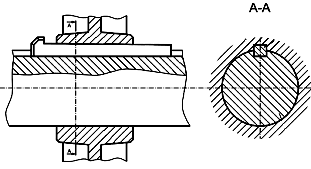

To jest typowy przykład połączenia klinowego, które w praktyce przemysłowej stosuje się bardzo często do przenoszenia momentu obrotowego między wałem a piastą, na przykład w kołach pasowych, kołach zębatych czy sprzęgłach. Kliny, jak widać na rysunku, są umieszczane w specjalnie przygotowanych rowkach na wale i w piaście – to właśnie one sprawiają, że oba elementy nie obracają się względem siebie. Taki sposób łączenia jest nie tylko skuteczny, ale też prosty w montażu i demontażu, co często docenia się w zakładach produkcyjnych, gdzie ważna jest szybka naprawa i konserwacja. Z mojego doświadczenia wynika, że kliny dobrze znoszą duże obciążenia dynamiczne i są odporne na luzowanie, o ile oczywiście są poprawnie dobrane wg norm, np. PN/M-85005. Warto wiedzieć, że kliny stosuje się nie tylko na wałach stalowych – można je znaleźć nawet w rozwiązaniach z aluminium czy tworzyw sztucznych, choć tam trzeba już uważać na dopasowanie materiałów. W polskich zakładach najczęściej spotykany jest klin zwykły, ale są też kliny czółenkowe czy rowkowe do specjalnych zastosowań. Często studenci mylą kliny z wpustami – różnicą jest to, że klin jest ściśnięty między wałem i piastą, a wpust leży luźno w rowkach. Takie niuanse są ważne przy projektowaniu i nie da się ich lekceważyć!

Patrząc na przedstawiony rysunek, nietrudno zauważyć, że nie mamy tu do czynienia ani z połączeniem kołkowym, ani wpustowym, ani sworzniowym. Każde z tych rozwiązań pełni swoją określoną funkcję w konstrukcjach mechanicznych, ale w tym przypadku wybór innej odpowiedzi niż klinowe wynika zazwyczaj z mylnego utożsamiania sposobów przekazywania momentu obrotowego. Kołki stosuje się przede wszystkim do ustalania położenia dwóch elementów względem siebie, ale nie są przystosowane do przenoszenia dużych sił skręcających, ponieważ mogą się ścinać przy większych obciążeniach. Połączenia wpustowe, choć rzeczywiście podobne wizualnie do połączeń klinowych, różnią się zasadniczo zasadą działania – wpust leży swobodnie w rowku wału i piasty, a moment skręcający przenosi się poprzez powierzchnię boczną, bez docisku. Przez to wpusty są mniej podatne na uszkodzenia wału, a jednocześnie mniej kompensują luz montażowy niż kliny. Sworznie z kolei pełnią raczej rolę osi obrotu lub przegubu niż elementu sprzęgającego wał z piastą. Typowym błędem jest zakładanie, że każdy element wsuwany w rowek wału to wpust albo sworzeń – tymczasem w polskich normach (np. PN-EN 22768) precyzyjnie rozróżnia się sytuacje, gdzie wybiera się klin ze względu na konieczność ścisłego osadzenia i pewnego przekazania siły. W praktyce warsztatowej, tam gdzie trzeba zapewnić pewność działania przy zmiennych obciążeniach i prosty demontaż, wybór pada najczęściej właśnie na kliny. Moim zdaniem warto pamiętać o tych różnicach, bo błędny dobór rodzaju połączenia może prowadzić do poważnych uszkodzeń maszyny i niepotrzebnych przestojów produkcyjnych.