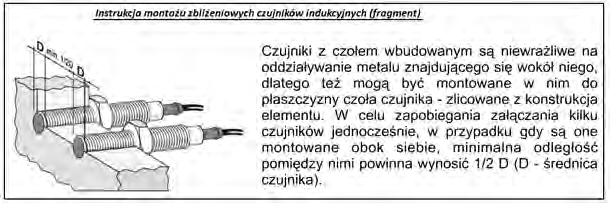

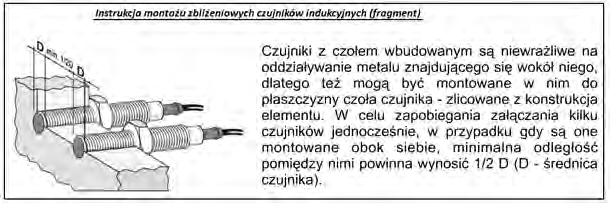

Minimalna odległość 0,5 D pomiędzy osiami czujników z czołem wbudowanym to nie jest przypadkowa wartość i wynika wprost z dokumentacji technicznej i standardów branżowych stosowanych w automatyce przemysłowej. Chodzi o to, że czujniki z wbudowanym czołem mają specjalną konstrukcję ekranowania, która sprawia, że są one praktycznie niewrażliwe na obecność metalu wokół nich – to właśnie pozwala na ich bardzo gęste, kompaktowe montowanie. Przykładowo, jeśli czujnik ma średnicę 10 mm, to minimalna odległość między osiami powinna wynosić 5 mm – można dzięki temu oszczędzać miejsce na linii produkcyjnej czy w maszynach, co jest ogromną zaletą w praktyce. Takie rozwiązanie gwarantuje, że nie będzie zakłóceń, czyli tzw. interferencji pól elektromagnetycznych pomiędzy czujnikami, a to z kolei przekłada się na stabilną i pewną pracę układu. Moim zdaniem dobrze jest znać takie niuanse, bo nie zawsze producent sprzętu podaje je na pierwszej stronie instrukcji, a potem na produkcji rodzą się dziwne awarie. Branża generalnie trzyma się tej zasady „pół średnicy”, bo to sprawdzone i bezpieczne – wynika wprost z norm np. EN 60947-5-2 dla czujników zbliżeniowych. Warto też pamiętać, że dla czujników z czołem niewbudowanym te odległości są zdecydowanie większe, więc dobrze jest zawsze sprawdzać specyfikację przed montażem. Z mojego doświadczenia – jeśli zamontujesz bliżej niż 0,5 D, to ryzykujesz fałszywe sygnały lub wzajemne zakłócenia i cała automatyka zacznie żyć własnym życiem, a tego nikt nie chce.

Wiele osób zakłada, że skoro czujniki indukcyjne są bardzo czułe, to lepiej zachować między nimi duży dystans – stąd częste odpowiedzi typu 1,5D, 2D czy nawet aż 3D. To jednak typowy błąd myślowy wynikający z mylenia wymagań dotyczących czujników z czołem niewbudowanym z tymi, które mają czoło wbudowane. Czujniki z czołem niewbudowanym rzeczywiście wymagają większych odległości montażowych, bo są bardziej podatne na interferencje, czyli wzajemne zakłócenia pól elektromagnetycznych. Natomiast czujniki z czołem wbudowanym, o których mowa w zadaniu, są specjalnie ekranowane – ich pole aktywne jest skupione wyłącznie przed czołem, nie na boki. To powoduje, że można je montować znacznie bliżej siebie, zgodnie z zasadą minimalnej odległości 0,5D (połowa średnicy czujnika). Zbyt duża odległość nie jest błędem krytycznym, ale zabiera miejsce i komplikuje projektowanie układów tam, gdzie liczy się każdy milimetr przestrzeni – szczególnie w aplikacjach przemysłowych o dużej gęstości czujników, np. na liniach montażowych. Z drugiej strony, jeśli ktoś uzna, że czujniki można zamontować „ściślej”, np. w odległości równej średnicy lub jeszcze mniejszej niż 0,5D, to ryzykuje powstawanie fałszywych sygnałów, a nawet całkowite zakłócenie pracy systemu – mimo ekranowania, warunki zbyt bliskiego montażu mogą powodować niepożądane załączanie kilku czujników jednocześnie. Najlepszą praktyką jest więc kierowanie się zaleceniami producenta oraz normami branżowymi, które wyraźnie wskazują: dla czujników z czołem wbudowanym – minimalna odległość to właśnie 0,5D. Pomijanie tych wskazówek prowadzi do typowych, często spotykanych problemów w utrzymaniu ruchu i serwisie maszyn, gdzie źródłem usterek okazują się błędy montażowe, a nie sam sprzęt.