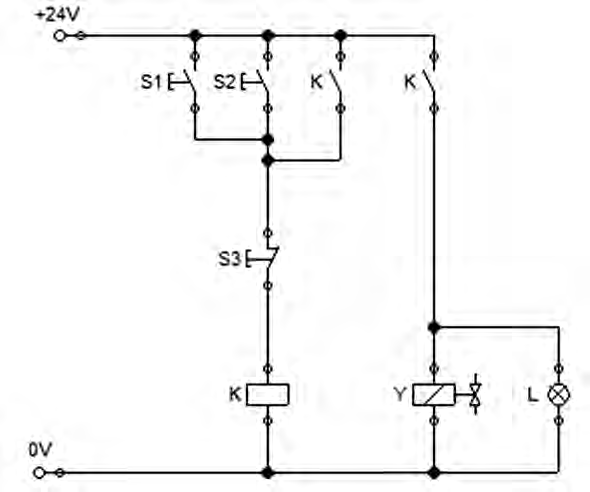

Lampka L jest tutaj ewidentnie kluczowym wskaźnikiem stanu urządzenia – jej zadaniem jest sygnalizowanie, czy obwód został uruchomiony. Skoro po wciśnięciu S1 urządzenie działa prawidłowo, to znaczy, że cały układ sterowania, cewka Y oraz przekaźnik K wykonują swoje zadania i pozwalają na przepływ prądu do obciążenia. Jednak brak świecenia lampki L sugeruje, z mojego doświadczenia, typową awarię elementu sygnalizacyjnego – najczęściej przepalony żarnik lub przerwa w obwodzie samej lampki. W praktyce warsztatowej i zgodnie z zasadami utrzymania ruchu zawsze zaczyna się od sprawdzenia najprostszych przyczyn, szczególnie gdy reszta układu funkcjonuje jak należy. Takie podejście jest szeroko rekomendowane przez normy dotyczące eksploatacji urządzeń elektrycznych, np. PN-EN 60204-1, gdzie duży nacisk kładzie się na wizualne wskaźniki stanu maszyn. Warto dodać, że lampki kontrolne są stosunkowo tanie i wymienne, więc ich uszkodzenie nie wpływa na bezpieczeństwo czy działanie głównych funkcji, ale ma duże znaczenie informacyjne. Z mojego punktu widzenia, regularne testowanie elementów sygnalizacyjnych to podstawa konserwacji w każdym zakładzie – to taka drobnostka, o której łatwo zapomnieć, a potrafi zmylić nawet doświadczonego elektryka.

Zastanawiając się nad przyczynami opisanej usterki, trzeba dobrze prześledzić, jak działa cały układ. Jeśli po wciśnięciu S1 urządzenie uruchamia się, to oznacza, że zarówno obwód sterowania, jak i elementy wykonawcze – takie jak cewka Y czy przekaźnik K – muszą działać poprawnie. Typowym błędem jest założenie, że skoro coś się nie świeci, to musi być problem z cewką lub przekaźnikiem, bo one przecież odpowiadają za przepływ prądu w układzie. Jednak należy zauważyć, że awaria cewki Y uniemożliwiłaby załączenie całego urządzenia, a tutaj – zgodnie z opisem – sprzęt startuje normalnie. Podobnie w przypadku przekaźnika K: gdyby był niesprawny, nie byłoby możliwe zasilanie obwodów podrzędnych, w tym również lampki. Często spotykam się też z myśleniem, że problem może leżeć po stronie drugiego łącznika S2, ale tu błąd tkwi w niezrozumieniu, że S1 i S2 są połączone równolegle – jeśli którykolwiek z nich działa, urządzenie się uruchamia, więc niesprawność S2 nie wyjaśniłaby opisanego objawu. To taki klasyczny przypadek, gdzie skupiamy się na bardziej „skomplikowanych” przyczynach, zamiast zacząć od tych najprostszych – jak uszkodzona lampka L. Z punktu widzenia dobrych praktyk branżowych zawsze warto najpierw sprawdzić elementy sygnalizacyjne i wskaźniki, zanim zacznie się rozbierać lub wymieniać pozostałe, droższe podzespoły. W codziennej diagnostyce tego typu błędy prowadzą do niepotrzebnych kosztów i wydłużają przestoje. Moim zdaniem warto wyrobić sobie nawyk logicznej analizy objawów i kolejności sprawdzania elementów – to podstawa efektywnego serwisowania instalacji elektrycznych.