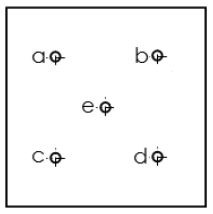

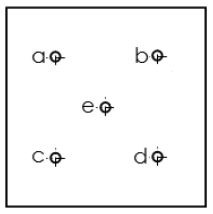

Prawidłowa kolejność dokręcania śrub – czyli e, a, d, c, b – odzwierciedla tzw. zasadę dokręcania „na krzyż”, która jest szeroko stosowana w przemyśle mechanicznym i motoryzacyjnym. Chodzi o równomierne rozkładanie sił docisku na całej powierzchni styku pokrywy z korpusem, żeby uniknąć odkształceń, naprężeń i ewentualnych nieszczelności. W praktyce często widziałem, jak niedokładne lub chaotyczne dokręcanie prowadziło do wycieków lub nawet uszkodzenia gwintów – szczególnie przy elementach aluminiowych. Warto pamiętać, że niezależnie czy mamy do czynienia z pokrywą głowicy silnika, czy jakąś przekładnią – zawsze najpierw dokręcamy śruby z przeciwległych stron, potem kolejne pary i dopiero na końcu te, które są bliżej siebie. Takie podejście wspiera też wytyczne producentów i normy branżowe (np. PN-EN ISO 898-1), bo pozwala zachować integralność uszczelki i zapewnia równomierny docisk. Warto ten nawyk wyrobić sobie już na początku nauki – potem, na warsztacie po latach, naprawdę się to opłaca.

Wiele osób podczas dokręcania śrub kieruje się intuicją i wybiera kolejność, która na pierwszy rzut oka wydaje się najprostsza – na przykład idąc po kolei wokół pokrywy albo zaczynając od jednego narożnika i przesuwając się zgodnie z ruchem wskazówek zegara. Niestety, takie podejście prowadzi często do nierównomiernego rozkładu nacisków, co bywa przyczyną powstawania mikroszczelin, odkształceń pokrywy czy uszkodzenia uszczelki. Bardzo łatwo wtedy o typowy błąd: docisk jednego fragmentu pokrywy powoduje, że druga część „odstaje”, a późniejsze dokręcanie już nie wyrównuje tego napięcia. W technice ważne jest, aby każda śruba była dokręcana w taki sposób, by siły rozkładały się jak najbardziej równomiernie wokół elementu. Standardy montażowe praktycznie zawsze sugerują rozpoczynanie od śruby centralnej lub jednej z przeciwległych, a następnie przechodzenie na zasadzie krzyża do miejsc położonych najdalej od siebie. To minimalizuje ryzyko powstawania nieszczelności i zapewnia bezpieczeństwo eksploatacji. Często spotykam się z przekonaniem, że wystarczy dokręcać 'po kolei' – takie uproszczenie bywa niestety zgubne, zwłaszcza przy pracy z elementami silnie obciążonymi lub wykonanymi z delikatniejszych materiałów, np. aluminium. Z mojego doświadczenia wynika, że stosowanie odpowiednich sekwencji nie tylko wydłuża żywotność połączenia, ale i ułatwia późniejszy demontaż. Lepiej poświęcić chwilę na przemyślenie kolejności, niż potem walczyć ze skutkami awarii.