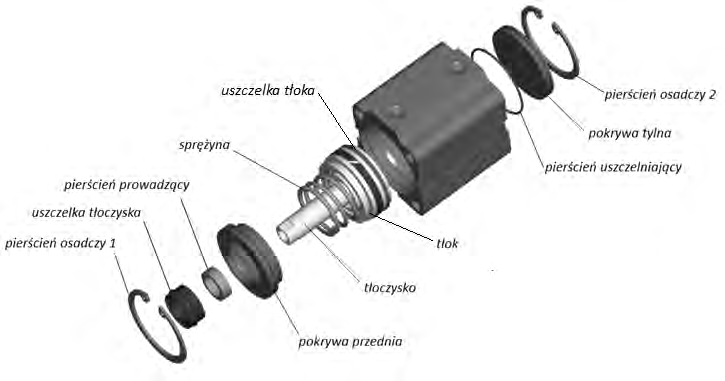

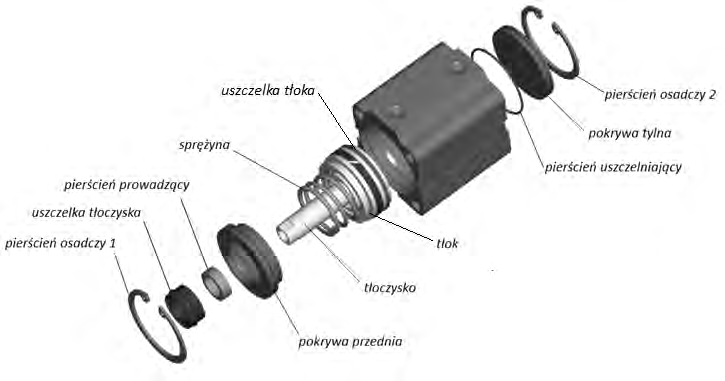

To jest właśnie ta kolejność, która najczęściej pojawia się w instrukcjach serwisowych i katalogach producentów. Zaczynamy od zdjęcia pierścienia osadczego 1, bo to on zabezpiecza pokrywę przednią przed niekontrolowanym wysunięciem – gdyby ktoś próbował zacząć od innego elementu, mógłby sobie nieźle utrudnić, a nawet uszkodzić komponenty. Po usunięciu pokrywy przedniej uzyskujesz dostęp do tłoka z tłoczyskiem, a dopiero po ich wyjęciu możesz bezpiecznie wymienić sprężynę. Taka kolejność jest zgodna z dobrymi praktykami warsztatowymi – minimalizujesz ryzyko uszkodzenia uszczelek czy pierścieni prowadzących, bo nie szarpiesz na siłę tych elementów. W praktyce widziałem już kilka razy, jak próby skrócenia tej drogi skutkowały porysowanym tłoczyskiem albo uszkodzoną sprężyną. Moim zdaniem, zawsze warto trzymać się tej logicznej sekwencji, zwłaszcza że większość producentów siłowników – na przykład Festo czy Parker – zaleca właśnie takie podejście. Dodatkowo, zachowanie tej kolejności umożliwia szybkie sprawdzenie stanu uszczelek i prowadnic podczas demontażu, co jest ważnym elementem prawidłowej konserwacji pneumatyki.

Wielu uczniów i początkujących mechaników ma pokusę, żeby zaczynać od tylnej części siłownika albo demontować wszystkie elementy po kolei, ale takie podejście często prowadzi do problemów. Przykładowo, zdejmowanie pierścienia osadczego 2 i pokrywy tylnej bez wcześniejszego demontażu pokrywy przedniej ogranicza dostęp do wnętrza siłownika, przez co wymiana sprężyny staje się niepotrzebnie skomplikowana. To prowadzi do ryzyka uszkodzenia tłoka, tłoczyska lub uszczelek – a przecież w profesjonalnym podejściu unikamy takich błędów. U niektórych pojawia się też mylenie kolejności pierścieni osadczych i pokryw, wynika to czasem z prób sugerowania się wyglądem siłownika, ale nie zwracania uwagi na zabezpieczenia technologiczne. Z mojego doświadczenia wynika, że najczęstszy błąd to pomijanie pierścienia osadczego 1 lub próba demontażu tylnej części bez wcześniejszego rozdzielenia przedniej, co może nawet doprowadzić do trwałego uszkodzenia sprężyny lub jej niekontrolowanego wystrzelenia – a to już nie są żarty w warsztacie. W branży stawia się na bezpieczeństwo oraz zachowanie szczelności układu pneumatycznego, dlatego zawsze trzeba zwracać uwagę na logiczną kolejność rozbiórki – taką, jaką sugerują producenci w dokumentacjach serwisowych. Zbyt pochopne dobieranie się do kolejnych części bez analizy ich funkcji sprawia, że bardzo łatwo przegapić element, który zabezpiecza inne części przed przemieszczeniem się albo uszkodzeniem. Warto pamiętać: pójdzie szybciej i bez strat, jeśli trzymasz się sprawdzonych, branżowych procedur.