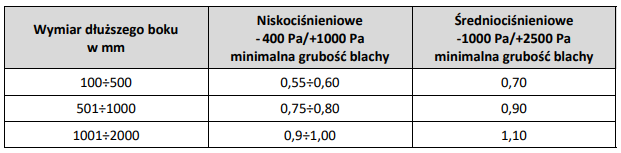

Dla wymiaru dłuższego boku kanału wynoszącego 678 mm, minimalna wymagana grubość blachy ocynkowanej w przypadku kanałów niskociśnieniowych mieści się w zakresie 0,75–0,80 mm. Z tabeli wynika, że przedział 501–1000 mm jednoznacznie wskazuje na tę właśnie grubość. To nie jest przypadkowa wartość – standardy branżowe, np. wytyczne PN-EN 1505 oraz praktyka instalatorska, jasno określają, że zbyt cienka blacha przy tej wielkości kanału prowadziłaby do powstawania drgań, nadmiernego hałasu czy nawet deformacji podczas użytkowania. W praktyce, jeśli zamontujesz kanał z cieńszej blachy, istnieje ryzyko, że przy zmianach ciśnienia blacha zacznie się uginać albo nawet „pukać”, co niesamowicie przeszkadza w pracy systemu wentylacji. Z kolei grubsza blacha to wyższe koszty i trudniejszy montaż – w sumie niepotrzebnie, jeśli nie wymagają tego parametry techniczne. Moim zdaniem warto zapamiętać te zakresy, bo one wracają w codziennej pracy projektanta albo montera HVAC. Odpowiedni dobór grubości blachy to nie tylko trwałość, ale i bezpieczeństwo instalacji. Dodatkowo, stosowanie się do tych wytycznych to też zawsze większa pewność odbioru technicznego całej instalacji przez inspektora lub nadzór.

Odpowiedzi sugerujące inne grubości niż 0,75–0,80 mm dla kanału o długości boku 678 mm wynikają najczęściej z nieprawidłowej interpretacji tabeli lub ogólnego myślenia, że „grubsza blacha to zawsze lepiej”. W rzeczywistości jednak, gdy wybierzesz zbyt cienką blachę, np. 0,55–0,60 mm, ryzykujesz powstawaniem drgań i niepożądanych odgłosów podczas pracy systemu. Taka blacha jest po prostu za słaba na kanały o wymiarach powyżej 500 mm – w praktyce wielokrotnie widziałem, jak takie instalacje szybko się odkształcały, co potem wymagało kosztownych napraw. Z kolei wybór zbyt grubej blachy, na przykład 0,90–1,00 mm czy nawet 1,10 mm, jest uzasadniony tylko dla większych kanałów lub instalacji średniociśnieniowych, gdzie rzeczywiście obciążenia są dużo większe. Użycie takiej grubości dla kanału 678 mm to wyłącznie podbijanie kosztów materiału i robocizny, a same kanały są wtedy cięższe i trudniejsze w montażu – przekłada się to na czas pracy oraz konieczność stosowania mocniejszych zawiesi i podpór, których zwyczajnie nie trzeba stosować przy kanałach niskociśnieniowych o tym wymiarze. Typowym błędem jest traktowanie wyższych grubości jako „bezpieczniejszych”, ale w profesjonalnych instalacjach kluczowe jest zachowanie balansu między wytrzymałością a optymalizacją kosztów. Stosowanie norm i tabel takich jak powyższa to podstawa w zawodzie – pozwala uniknąć błędów przy odbiorze technicznym i gwarantuje długie, bezproblemowe użytkowanie instalacji.